меднение или цинкование что лучше

Как меднение стали борется с коррозией металла

Медь сама по себе не является стойким металлом – на воздухе она быстро покрывается плёнкой окислов, зеленеет и приобретает так называемую патину. Медные изделия и украшения используются исключительно в декоративных целях и требуют за собой ухода. Однако этот металл обладает идеальным сцеплением со сталью при осаждении, создавая промежуточный слой для более стойкого защитного покрытия. Он широко используется в гальванопластике для создания копий, так как пластичен и легко поддаётся обработке и незаменим во всех электронных устройствах и электрических кабелях благодаря прекрасной электропроводности.

Меднение стали представляет собой гальваническую обработку путём осаждения атомов меди из кислых или щелочных электролитов на поверхность обрабатываемой детали. В результате на изделии образуется плёнка толщиной от 1 до 250 мкм, обладающее высокой адгезией, отличной электропроводностью и пластичностью. Меднение используют не только для стали – этот вид гальванизации применим для деталей из алюминия, цинка и их сплавов.

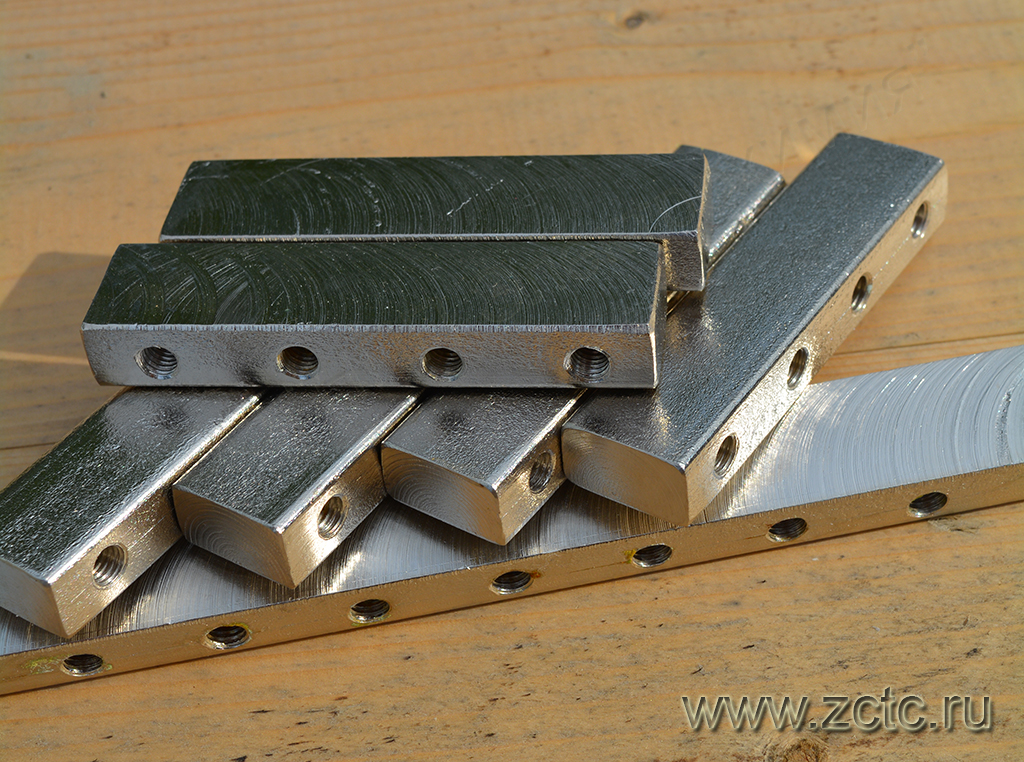

Самое распространенное использование меднения – это промежуточный слой в композиции с никелем и хромом. Именно такое трёхслойное покрытие обеспечивает надёжную защиту металла от коррозии и вредного воздействия агрессивной окружающей среды. Нанесение меди на отдельные участки стальной детали, которые предназначены для обработки резкой. Это защищает их от цементации – проникновения углерода в микропоры металла, что приводит к хрупкости изделия. При ремонте и восстановлении первоначального размера конструктивных элементов слой меди толщиной 100-300 мкм скрывает дефекты и заполняет поры металла. После меднения такая деталь шлифуется и на неё с легкостью наносится любое антикоррозийное металлическое покрытие.

Среди трёх металлов, обладающих хорошей электропроводностью – серебро, золото, медь – последняя является самым дешёвым. Этот металл используется при производстве электронных печатных плат в качестве основы под пайку, для изготовления шин, контактов и выводов, работающих под напряжением. Медный кабель, используемый под электропроводку, в разы долговечнее и надёжнее алюминиевого. В зависимости от технологии меднения, свежее покрытие может быть блестящим или матовым и имеет ярко-розовый, а не жёлто-золотистый цвет.

Общие принципы выбора и нанесения покрытий

Согласно ГОСТ 9.303-84 при выборе покрытий следует учитывать:

• Назначение детали;

• Назначение покрытия;

• Условия эксплуатации деталей с покрытием (по ГОСТ 15150-69);

• Материал детали;

• Свойства покрытия и его влияние на механические и другие характеристики материала детали;

• Способ получения покрытия и его влияние на механические и другие характеристики материала детали;

• Экологичность металла покрытия и технологического процесса населения;

• Допустимость контакта металлов и металлических и неметаллических покрытий по ГОСТ 9.005-72.

Назначение основных видов покрытий дано в таблице ниже:

Алюминий и его сплавы

Защита от коррозии в не солевой среде, улучшение внешнего вида.

Обычно не применяется.

Применяется редко для улучшения свинчивания резьбовых соединений.

Защита от коррозии в солевой (морской) среде, улучшение внешнего вида.

Обычно не применяется.

Обычно не применяется.

Никель и никель-фосфор

Декоративное, износостойкое покрытие, защита от щелочей, защита от коррозии при условии беспористости, улучшение паяемости.

Защита от коррозии, декоративное, износостойкое покрытие.

Защита от коррозии, декоративное, износостойкое покрытие, улучшение паяемости.

Декоративное, высокоизносостойкое, жаропрочное покрытие, защита от коррозии при условии беспористости.

Декоративное, высокоизносостойкое, жаропрочное покрытие, защита от коррозии.

Декоративное, высокоизносостойкое, жаропрочное покрытие, защита от коррозии.

Декоративное покрытие, улучшение паяемости, декоративное, защита от цементации, обеспечение искробезопасности, улучшение электропроводности, технологический подслой.

Реставрация медных деталей, технологический подслой.

Улучшение электропроводности, декоративное покрытие, технологический подслой.

Защита от коррозии при условии беспористости, улучшение паяемости, антифрикционное, улучшение электропроводности.

Защита от коррозии, улучшение паяемости, антифрикционное, обеспечение стабильности переходного сопротивления.

Защита от коррозии, улучшение паяемости, антифрикционное, улучшение стабильности переходного сопротивления.

Аналогично олово-висмуту, лучшие антифрикционные свойства.

Аналогично олово-висмуту, лучшие антифрикционные свойства.

Аналогично олово-висмуту, лучшие антифрикционные свойства.

Декоративное покрытие, технологический подслой, улучшение адгезии к резине.

Декоративное покрытие, технологический подслой, улучшение адгезии к резине.

Декоративное покрытие, технологический подслой, улучшение адгезии к резине.

Улучшение электропроводности, защита от коррозии при условии беспористости, обеспечение высокой отражательной способности

Улучшение электропроводности, защита от коррозии при условии беспористости, обеспечение высокой отражательной способности

Улучшение электропроводности, защита от коррозии при условии беспористости, обеспечение высокой отражательной способности

Не применяется, за редким исключением

Не применяется, за редким исключением

Защита от коррозии, грунт под покраску, декоративное, износостойкое, электроизоляционное покрытие.

Защита от коррозии, грунт под покраску, декоративное покрытие.

Защита от коррозии, грунт под покраску, декоративное покрытие.

Из таблицы видно, что одно и то же покрытие может применяться для различных целей в зависимости от материала подложки. Отметим, что из основных покрытий только цинк и кадмий являются анодными по отношению к стали и являются в полном смысле защитными, т.к. защищают сталь даже при условии пористости и царапин на покрытии, доходящих до основы. Остальные покрытия будут ускорять коррозию стальной основы в порах. Для меди все покрытия, кроме благородных металлов являются анодными. Для алюминия, наоборот, практически все покрытия катодные.

Принципиальная схема нанесения покрытий. Технологический процесс.

Между операциями производится промывка в проточной или непроточной воде.

Данный исчерпывающий список операций как правило является более коротким для каждого конкретного вида покрытий.

Чаще всего схема выглядит проще:

• Обезжиривание химическое;

• Обезжиривание электрохимическое;

• Травление химическое;

• Активация;

• Покрытие;

• Постобработка.

ЧТО выбрать. Омедненка или горячий цинк.

ОМЕДНЕНКА ИЛИ ГОРЯЧИЙ ЦИНК?

Каждый, кто задался данным вопросом, найдет ответ в данной статье ниже.

Для обеспечения высокой степени коррозионной защиты заземлителя, покрытие будь оно цинковое или медное должно быть без каких либо дефектов, глубоких вмятин и царапин.

Если же в покрытии образовывается дефект в процессе забивания заземлителя в грунт, то тип коррозии будет зависеть от электромеханических характеристик обоих металлов покрытия.

Немного опишем химические процессы нанесения антикоррозионные покрытия.

Покрытия могут быть анодными и катодными.

По отношению к стали цинк является анодом, а медь катодом.

Поэтому в оцинкованном заземлителе первоначально будет разрушаться цинк, а сталь останется без коррозии, до тех пор пока не разрушится покрытие.

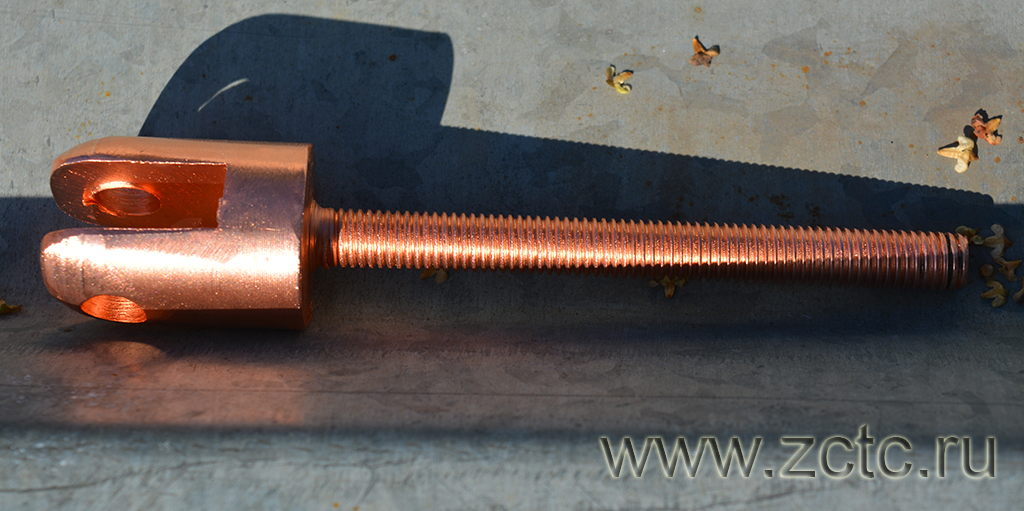

Медь же наоборот является катодом по отношению к стальному заземлителю, и в случае повреждения покрытия разрушатся будет стальное тело заземлителя, а не само медное покрытие.

Поэтому в интернете вы найдете много фото где омедненные муфтовые заземлители разрушаются ( выгнивают ) в месте резьбового соединения, т.к. покрытие соединения максимально разрушается при забивании на большую глубину при механическом воздействии.

Так же нужно учесть технологический процесс нанесения меди и цинка.

Омедненные заземлители наоборот – идеально ровные и гладкие т.к медь наносится электро химическим способом и не способна скрыть мелкие дефекты электродов заземления. Поэтому произвести омеднение толстым слоем в 250 микрон технологически очень сложно и дорого. Плюс к этому добавляется себестоимость металлов покрытия – медь в разы дороже цинка. Многие торговые марки используют омедненные заземлители с заведомо тонким покрытием, которое быстро разрушается и требует новых закупок заземлителей. При этом основная закупка заземлителей омедненных происходит в Китае или Индии.

Вывод.

Хороший омедненный заземлитель дешево стоить не может.

Слоя меди должен быть 250 мкм. или 0.25мм данная толщина покрытия позволяет надежно защитить стальной стержень даже при монтаже в каменистых грунтах.

Преимуществом оцинкованных заземлителей является относительная дешевизна и доступность, а также примерно одинаковые показатели по коррозии в разных видах почвы.

Покупайте качественные и недорогие безмуфтовые заземлители у компании ТЕРНУС.

Делайте верный выбор.

Свойства покрытий по ГОСТ 9.303-84.

Содержание:

1. Цинковое покрытие

• Для повышения коррозионной стойкости цинковое покрытие хроматируют и фосфатируют. Хроматирование одновременно улучшает декоративный вид покрытия.

Хроматная пленка механически непрочная.

• Цинковое хроматированное покрытие теряет свой декоративный вид при условии периодического механического воздействия: прикосновения инструмента, рук.

• Без хроматирования и фосфатирования покрытие применяют для обеспечения электропроводности и при опрессовке пластмассами при температуре выше 100° С.

• Электрохимическое цинкование вызывает потерю пластичности сталей вследствие наводороживания. Стали с пределом прочности выше 1380 МПа цинкованию не подлежат.

• Покрытие обладает прочным сцеплением с основным металлом, низким сопротивлением механическому истиранию и повышенной хрупкостью при температурах выше 250°С и ниже минус 70° С; матовое покрытие выдерживает гибку, развальцовку. Покрытие обладает низкой химической стойкостью к воздействию продуктов, выделяющихся при старении органических материалов.

2. Кадмиевое покрытие

• Для повышения коррозионной стойкости кадмиевое покрытие хроматируют и фосфатируют. Хроматирование одновременно улучшает декоративный вид покрытия. Хроматная пленка механически непрочная. Скорость коррозии в промышленной атмосфере в 1,5-2 раза больше, чем у цинкового покрытия.

• Без хроматирования и фосфатирования покрытие применяют для обеспечения электропроводности, при опрессовке пластмассами при температуре выше 100° С.

• Покрытие не рекомендуется применять для деталей, работающих в атмосфере промышленных районов; в контакте с топливом, содержащим сернистые соединения; в атмосфере, содержащей летучие агрессивные соединения, выделяющиеся при старении из органических веществ: при высыхании олифы, масляных лаков и т. п.

• Электрохимическое кадмирование вызывает потерю пластичности сталей вследствие наводороживания. Для деталей из стали с пределом прочности выше 1370 МПа допускается кадмирование по специальной технологии.

• Покрытие обладает прочным сцеплением с основным металлом, хорошими антифрикционными свойствами, низкой износостойкостью; пластичнее цинкового; выдерживает запрессовку, вытяжку, развальцовку, свинчивание. Оксиды кадмия токсичны. Сварка по кадмиевому покрытию не допускается.

3. Никелевое покрытие

• Никелевое покрытие является катодным по отношению к стали, алюминиевым и цинковым сплавам. Покрытие применяется для защитной, защитно-декоративной, декоративной отделки деталей, повышения поверхностной твердости, износостойкости и электропроводности. Никель не относится к токсичным веществам для человека. Повышенное потребление никеля происходит при загрязнении водоистоков отходами промышленности, в том числе гальваностоками.

• Для повышения декоративности покрытия по никелевому подслою наносят хром толщиной до 1 мкм.

• Увеличение коррозионной стойкости достигается сочетанием нескольких слоев никелевых покрытий с различными физико-химическими свойствами. При толщине 24 мкм защитные свойства двухслойного покрытия (без подслоя меди) в два раза, а трехслойного с заполнителем в три раза превосходят защитные свойства блестящих покрытий.

• Покрытие обеспечивает хорошую растекаемость припоев и получение вакуумплотных соединений при высокотемпературной пайке в различных средах без применения флюсов, а также при аргонодуговой сварке (в последнем случае без медного подслоя). Никелевое покрытие толщиной до 6 мкм может подвергаться точечной сварке.

• Покрытие служит барьерным слоем под покрытия золотом, серебром, сплавом олово-свинец и другими металлами, предотвращая диффузию меди, цинка, железа и других металлов.

4. Никелевое химическое покрытие

• Химическое никелевое покрытие, содержащее 3-12% фосфора, обладает лучшими защитными свойствами по сравнению с электрохимическим никелевым покрытием. Покрытие обладает повышенной твердостью и износостойкостью и рекомендуется для деталей, работающих в условиях трения, особенно при отсутствии смазки; применяется для защиты от коррозии, для обеспечения пайки низкотемпературными припоями. Покрытие обладает повышенной хрупкостью, не рекомендуется гибка и развальцовка деталей с химическим никелевым покрытием.

• Покрытие рекомендуется применять преимущественно для сложнопрофилированных деталей.

• Покрытие после термообработки при температуре 400° С приобретает высокую твердость.

5. Хромовое покрытие

• Хромовое покрытие является катодным по отношению к стали, алюминиевым и цинковым сплавам, обеспечивает защиту от коррозии и улучшает декоративный вид. Хром относится к металлам, токсическое воздействие которого на организм человека зависит от степени его окисления. Соединения шестивалентного хрома токсичнее соединений трехвалентного хрома. Высокое содержание солей шестивалентного хрома в сточных водах оказывает токсическое воздействие на микрофлору водоемов.

• Электрохимическое хромовое покрытие может быть твердым, пористым, молочным.

• Твердое хромовое покрытие обладает высокой износостойкостью,

жаростойкостью, низким коэффициентом трения, плохой смачиваемостью, низкой пластичностью. Покрытие эффективно работает на трение (при нанесении на твердую основу), хорошо выдерживает равномерно распределенную нагрузку, легко разрушается под действием сосредоточенных ударных нагрузок.

• Молочное хромовое покрытие обладает невысокой твердостью и износостойкостью, небольшой пористостью. Покрытие защищает от коррозии с сохранением декоративного вида.

• Наводороживание сталей сильнее при получении молочного покрытия, чем твердого.

• Для деталей, к которым предъявляют требования защиты от коррозии, декоративной отделки, а также износостойкости, рекомендуется применять комбинированное покрытие, состоящее из молочного и твердого хрома.

• Пористое покрытие повышает износостойкость деталей. Покрытие характеризуется разветвленной сеткой трещин (поры расширены дополнительным анодным травлением).

• Нанесение хромовых покрытий на сложнопрофилированные детали затруднено из-за низкой рассеивающей способности хромовых электролитов.

• Для повышения коррозионной стойкости детали с хромовым покрытием могут подвергаться дополнительной обработке (гидрофобизированию, пропитке и т.п.). При эксплуатации в условиях непосредственного воздействия морской воды для дополнительной защиты хромированных деталей рекомендуется периодическое возобновление смазки.

6. Медное покрытие

• Медное покрытие является катодным по отношению к стали, алюминиевым, магниевым и цинковым сплавам. Покрытие применяется в качестве технологического подслоя для уменьшения пористости и повышения сцепления других покрытий. Для защиты от коррозии как самостоятельное покрытие не рекомендуется из-за низкой коррозионной стойкости. Медь достаточно токсична для обитателей водной среды. При концентрации 0,001 мг/см 3 соли меди тормозят развитие многих водных организмов, а при концентрации 0,004 мг/см 3 оказывают токсическое действие на них. Токсические дозы солей меди приводят к острому, но излечимому отравлению человека.

• Медное покрытие обладает высокой электро- и теплопроводностью, пластичностью, выдерживает глубокую вытяжку, развальцовку, хорошо полируется, облегчает приработку, притирку и свинчивание; в свежеосажденном состоянии хорошо паяется. С низкотемпературными припоями образует интерметаллические соединения, резко ухудшающие паяемость и прочность паяного соединения.

7. Покрытие сплавом медь — олово

• Покрытие высокооловянистым сплавом М-О(60) по отношению к стали является катодным, рекомендуется для повышения износостойкости электроконтактных деталей, а также для обеспечения пайки. Покрытие допускается применять в качестве защитно-декоративного.

• Покрытие стойко к воздействию щелочей, слабых органических кислот и сернистых соединений.

• Покрытие хорошо паяется низкотемпературными припоями с применением канифольных флюсов.

• Покрытие не подвержено росту нитевидных кристаллов и переходу в порошковую модификацию при низких температурах.

8. Оловянное покрытие

Олово, попадающее в организм человека с продуктами питания и питьевой водой, достаточно быстро выводится из организма. В организме олово осаждается в почках, печени, костях и в небольшой степени в мягких тканях. Наибольшее количество откладывается в скелете.

• Оловянное покрытие стойко к действию серосодержащих соединений и рекомендуется для деталей, контактирующих со всеми видами пластмасс и резин.

• Оловянное покрытие обладает хорошим сцеплением с основным металлом, эластичностью, выдерживает изгиб, вытяжку, развальцовку, штамповку, прессовую посадку, хорошо сохраняется при свинчивании. Свежеосажденное оловянное покрытие хорошо паяется. Блестящее покрытие сохраняет способность к пайке более длительное время, чем матовое.

• Для матового оловянного покрытия характерна значительная пористость. Пористость покрытий малой толщины (до 6 мкм) может быть снижена оплавлением покрытия или нанесением блестящего покрытия.

• На поверхности покрытия в процессе хранения образуются нитевидные токопроводящие кристаллы («иглы»).

• При эксплуатации оловянных покрытий при температуре ниже плюс 13° С возможно разрушение покрытия вследствие перехода компактного белого олова (β-Sn) в порошкообразное серое олово (α-Sn) («оловянная чума»).

9. Покрытие сплавом олово—никель

• Покрытие сплавом О-Н(65) является катодным по отношению к стали; рекомендуется как защитное для деталей, подлежащих пайке; для обеспечения поверхностной твердости и износостойкости.

• Покрытие обладает высокой коррозионной стойкостью: стойко в условиях повышенной влажности и среде, содержащей сернистые соединения.

• Покрытие хорошо полируется, выдерживает запрессовку в пластмассы; вследствие высокой хрупкости не рекомендуется для деталей, подвергаемых развальцовке и ударным нагрузкам.

10. Покрытие сплавом олово—висмут

• Покрытие сплавом О-Ви-(99,8) в атмосферных условиях является катодным по отношению к стали, анодным по отношению к меди и ее сплавам, содержащим

более 50% меди; рекомендуется как защитное для деталей, подлежащих пайке.

• Коррозионная стойкость и склонность к иглообразованию такие же, как у оловянного покрытия.

• Покрытие хорошо выдерживает развальцовку, штамповку, прессовые посадки, сохраняются при свинчивании.

11. Покрытие сплавом олово—свинец

• В условиях повышенной температуры и влажности коррозионная стойкость ниже, чем у оловянного покрытия.

• Покрытие пластично, обладает низким электрическим сопротивлением, паяется с применением неактивированных канифольных флюсов.

• Оплавленное покрытие имеет лучшие эксплуатационные характеристики.

• Оплавленное покрытие не подвержено иглообразованию. На цинкосодержащих сплавах покрытие должно применяться по подслою никеля, предотвращающего диффузию цинка в покрытие и иглообразование.

• Паяемость покрытия после опрессовки в полимерные материалы, при необходимости, восстанавливают горячим способом с неактивированным канифольным флюсом.

12. Золотое покрытие

• Золотое покрытие является катодным по отношению к покрываемым металлам и защищает их механически; рекомендуется для обеспечения низкого и стабильного переходного электрического сопротивления контактирующих поверхностей, улучшения поверхностной электропроводности.

• Покрытие обладает высокой тепло- и электропроводностью, химической стойкостью, в том числе в атмосфере с повышенной влажностью и серосодержащих средах.

• Групповые контакты с покрытиями золотом и сплавами золотом, имеющие обычно малые зазоры между цепями, для условий эксплуатации 4-8 следует герметизировать или помещать в пылебрызгозащитные устройства.

• Покрытие из цианистых электролитов, работающее в контактных устройствах, склонно к возрастанию адгезии трущихся поверхностей в процессе работы. Покрытие из кислых электролитов не обладает таким дефектом.

• При осаждении золотого покрытия на латунь рекомендуется подслой никеля, который предотвращает диффузию цинка на поверхность золотых покрытий из основного металла. Никелевый подслой под покрытие золотом и сплавами золотом следует наносить из электролитов, обеспечивающих получение покрытия с низкими внутренними напряжениями.

• С оловянно-свинцовыми припоями золотое покрытие образует хрупкие интерметаллические соединения, снижающие механическую прочность паяного соединения.

13. Покрытие сплавом золото—никель

• Покрытия сплавами Зл-Н(99,5-99,9), Зл-Н(98,5-99,5), Зл-Н(93,0-95,0) являются катодными по отношению к покрываемым металлам и защищают их механически. Коррозионная стойкость сплава золото-никель и функциональное назначение такие же, как золотого покрытия.

• Покрытие характеризуется высокой электро- и теплопроводностью, высокой твердостью, повышенным сопротивлением износу, отсутствием склонности к свариванию, невысокими внутренними напряжениями; отличается химической стойкостью в различных агрессивных средах и сохраняет стабильными во времени свои характеристики.

• Подслой никеля создает благоприятные условия работы покрытий на трение, предотвращает диффузию основного металла при температурах до 350° С, способствует стабильности контактного сопротивления.

• С оловянно-свинцовыми припоями покрытие образует хрупкие интерметаллические соединения, снижающие механическую прочность паяного соединения.

14. Серебряное покрытие

• Серебряное покрытие является катодным по отношению к покрываемым металлам; рекомендуется для обеспечения низкого контактного сопротивления, для улучшения поверхностной электропроводности.

• Покрытие характеризуется высокой электро- и теплопроводностью, пластичностью, отражательной способностью; низкими твердостью, сопротивлением механическому износу и внутренними напряжениями; склонностью к свариванию. Покрытие хорошо выдерживает гибку и развальцовку, плохо переносит опрессовку в полимерные материалы. Покрытие подвержено миграции по поверхности диэлектрика под действием разности потенциалов. Блескообразователи в электролитах для нанесения покрытия способны отрицательно влиять на электропроводность покрытия.

• Не допускается применять серебряное покрытие в качестве подслоя под золото из-за диффузии серебра через золото с образованием поверхностных непроводящих пленок*.

* При применении изделий с электроконтактами с золотым покрытием по подслою серебра возможна нестабильность переходного сопротивления вплоть до отказа из-за диффузии серебра через золото.

• Под воздействием соединений хлора, аммиака, серосодержащих, фенолсодержащих и т. п. веществ на поверхности серебряных и серебросодержащих покрытий образуется пленка, способствующая повышению переходного сопротивления покрытия и затрудняющая его пайку.

15. Анодно—окисные покрытия

По алюминию и алюминиевым сплавам.

• При анодировании размеры деталей увеличиваются примерно на 0,5 толщины покрытия (на сторону).

• Качество анодно-окисного покрытия повышается с улучшением чистоты обработки поверхности деталей.

• Анодно-окисные покрытия, применяющиеся для защиты от коррозии, подвергаются наполнению в растворе бихромата калия, натрия или в воде, в зависимости от их назначения. Эти покрытия являются хорошей основой для нанесения лакокрасочных покрытий, клеев, герметиков и т. п. Для придания деталям декоративного вида анодно-окисные покрытия перед наполнением окрашивают адсорбционным способом в растворах различных красителей или электрохимическим способом в растворах солей металлов.

• Для получения на анодированных деталях из алюминиевых сплавов зеркального блеска рекомендуется предварительно полировать поверхность. Отражательная способность анодированного алюминия и его сплавов уменьшается в следующем порядке: А99, А97, А7, А6, АД1, Амг1, Амг3, АД31, АД33.

• Твердые анодно-окисные покрытия с толщиной 20-100 мкм являются износостойкими (особенно при использовании смазок), а также обладают тепло- и электроизоляционными свойствами. Детали с твердыми анодно-окисными покрытиями могут подвергаться механической обработке.

• Анодно-окисные покрытия имеют пористое строение, неэлектропроводны, хрупки и склонны к растрескиванию при нагреве выше 100° С или деформациях.

• При сернокислотном анодировании шероховатость поверхности увеличивается на два класса; хромовокислое анодирование в меньшей степени отражается на шероховатости поверхности. При назначении анодно-окисных покрытий следует учитывать их влияние на механические свойства основного металла. Влияние анодно-окисных покрытий возрастает с увеличением их толщины и зависит от состава сплава.

• Анодирование в хромовой кислоте обычно применяется для защиты от коррозии деталей из алюминиевых сплавов, содержащих не более 5% меди, главным

образом, для деталей 5-6 квалитетов (1-2 классов точности).

• Покрытие Ан.Окс.эиз наносят для придания поверхности деталей из алюминия и алюминиевых сплавов электроизоляционных свойств.

Царапины, риски, вмятины, острые кромки снижают электроизоляционные свойства покрытия. После пропитки покрытия электроизоляционным лаком сопротивление пробою зависит, главным образом, от толщины покрытия и мало зависит от состава алюминиевых сплавов и технологического процесса анодирования.

• Покрытие Ан.Окс.эмт рекомендуется для деталей из низколегированных деформируемых алюминиевых сплавов с целью придания им декоративного вида.

• Для деталей, изготовленных из сплавов, содержащих более 5% меди, не рекомендуется применять покрытия Ан.Окс.хром и Ан.Окс.тв.

• Для деталей, изготовленных из сплавов, содержащих более 3% меди, не рекомендуется применять покрытия Ан.Окс.эмт и Ан.Окс.эиз.

По магниевым сплавам.

• Для защиты деталей, изготовленных из магниевых сплавов, неорганические покрытия рекомендуется применять в сочетании с лакокрасочными покрытиями.

• Анодно-окисные покрытия без дополнительной окраски применяют для защиты деталей, работающих в минеральных неагрессивных маслах, а также для межоперационного хранения деталей. Не подлежат окраске резьбовые поверхности деталей и посадочные поверхности при тугой посадке деталей. В этих случаях на металлические покрытия дополнительно наносят смазку, грунты и т. п.

• Для защиты внутренних полостей и в приборах допускается применение анодно-окисных покрытий, пропитанных лаками.

• Покрытие Аноцвет применяют для деталей, имеющих посадочные поверхности 6, 7, 8 квалитетов (2 и 2а классов точности). Нанесение покрытия Ан.Окс на сборочные единицы допускается при условии изоляции сопряженных деталей из других сплавов. Рабочая температура покрытия – до 400° С.

По титану и титановым сплавам.

• Анодно-окисное покрытие применяется для повышения адгезии лакокрасочных материалов, обеспечения свинчиваемости резьбовых деталей, декоративной отделки.

16. Химическое окисное и пассивное покрытия

• По углеродистым сталям.

• Покрытие Хим.Окс. применяется для защиты от коррозии в условиях эксплуатации 1, а также для повышения адгезии лакокрасочных материалов, клеев и т.п.

• Покрытие имеет высокую пористость, низкие защитные свойства, улучшающиеся при пропитке нейтральными маслами; подвержено быстрому истиранию; не поддается пайке и сварке.

• По алюминию и алюминиевым сплавам.

• Покрытие Хим.Окс имеет невысокие защитные свойства, низкую механическую прочность; обладает хорошей прочностью сцепления с основным металлом; неэлектропроводно; термостойко до температуры 80°С.

• Покрытие Хим.Окс.э электропроводно, имеет невысокие защитные свойства, низкую механическую прочность, термостойко до температуры 80°С, не влияет на затухание высокочастотной энергии в волноводном тракте.

• По меди, медным сплавам и высоколегированным сталям.

• Покрытие Хим. Пас предохраняет поверхность меди и медных сплавов от окисления и потемнения в течение непродолжительного времени; несколько повышает коррозионную стойкость высоколегированных сталей.

• Для повышения коррозионной стойкости деталей следует применять смазки или лакокрасочные материалы.

• Покрытие непригодно для защиты от контактной коррозии.

• Покрытие не влияет на антимагнитные характеристики основного металла.

• По магниевым сплавам.

• Покрытие предохраняет от коррозии только при межоперационном хранения и внутризаводской транспортировке; несколько повышает адгезию лакокрасочных материалов.

• Покрытие нестойко к истиранию, легко нарушается при механическом воздействии; термостойко до температуры 150° С; не влияет на усталостную прочность сплавов.

• Для деталей 5-6 квалитетов (1-2 классов точности) для нанесения покрытий используются растворы, в которых размеры деталей не изменяются вследствие растравливания.

• Нанесение покрытий на сборочные единицы допускается только в растворах, не вызывающих корразию сопрягаемых металлов.

17. Химическое фосфатное покрытие

• Покрытие применяется для защиты стальных деталей от коррозии, повышения адгезии лакокрасочных материалов, клеев, а также как электроизоляционное покрытие. Обработка в растворах хроматов улучшает защитные свойства.

• Обладает высокой стойкостью к воздействию горячих масел, бензола, толуола, различных газов, за исключением сероводорода.