грунт для мебельных фасадов

Рассказываем, как правильно красить МДФ: кухонные фасады, панели и другие изделия. Подробная инструкция

Кратко о материале

МДФ (англ. Medium Density Fiberboard) — это плитный материал, изготавливаемый путем смешивания мелких древесных волокон и синтетических связующих, с последующим прессованием при больших температурах. Листовой материал обладает гладкой поверхностью и высокой плотностью, не имеет наружных дефектов и внутренних пустот. МДФ-плиты отличаются стабильной толщиной, хорошо склеиваются, фрезеруются и держат крепеж. Материал огнестоек, не плесневеет, устойчив к влаге.

МДФ — следующая ступень развития листовых композиционных материалов после ДСП (слева)

Несмотря на свою полусинтетическую природу мдф-панели полностью безопасны. В качестве связующего используют модифицированные карбамидные смолы, благодаря чему эмиссия формальдегида здесь ненамного превышает эмиссию натуральной древесины. За 55 лет массового производства МДФ не осталось вопросов касательно его безопасности.

Как красят МДФ. Классическая трехслойная схема

Технология покраски МДФ может отличаться нюансами, но в ее основе всегда лежит неизменный трехслойный принцип. Его суть заключается в последовательном нанесении изолянта, наполняющего грунта и непосредственно эмали нужного цвета и фактуры. Эту схему используют при промышленной отделке МДФ-изделий, но она вполне доступна для воспроизведения и в домашних условиях.

Качественная покраска МДФ — без шагрени, пятнистости, неравномерно положенного цвета и других дефектов — это довольно сложно. Получить хорошую поверхность малой кровью, нанеся только один слой эмали, здесь вряд ли возможно. Но если делать все грамотно, результат будет соответствующим. Далее мы подробно расскажем о том, как красить МДФ своими руками, какие средства использовать на каждом этапе и что будет, если этого не делать.

Если коротко, процесс покраски МДФ включает следующие этапы:

Теперь обо всем этом — рассказываем по порядку.

Шлифовка МДФ под покраску

Перед нанесением первого слоя отделки МДФ тщательно шлифуют. Это делают даже если поверхность плиты идеально ровная.

Зернистость абразивов указана по ISO 6344 (FEPA). Подобрать аналоги по ГОСТу или стандарту CAMI можно в этой таблице.

Как правильно шлифовать деталь:

Острые грани усиливают поверхностное натяжение лакокрасочного материала по мере усушки, из-за чего на необработанных углах зачастую возникают дефекты.

На всех промежуточных этапах деталь тщательно обеспыливают.

Для работы лучше использовать карбид-кремниевые абразивы. Их острые зерна и способность к «самозатачиванию» обеспечивают довольно агрессивное шлифование, которое как нельзя лучше подходит для твердой поверхности МДФ.

При шлифовке фрезерованных углублений кухонных и мебельных фасадов незаменимыми помощниками станут шлифовальные колодки, которые не составит труда изготовить своими руками. Здесь мы собрали разные варианты этих полезных приспособлений, обеспечивающих качественную шлифовку самых неподступных мест.

Слой 1. Нанесение грунта-изолянта

Изолянт — первый слой, используемый при отделке изделий из плитных материалов. Грунт для мдф под покраску также иногда называют адгезивный праймер или порозаполнитель.

Изолянты для МДФ идут в виде трех компонентов: отвердителя, растворителя и самого грунта. Их замешивают непосредственно перед нанесением в пропорции, указанной производителем. Жизнеспособность смеси в среднем — до 3 часов.

Чем наносить?

Наилучший эффект — с равномерным наложением материала и его минимальным расходом — обеспечивает краскопульт. Это золотой стандарт для нанесения всех слоев лакокрасочных покрытий на МДФ. В домашних условиях альтернативой покрасочному пистолету может стать хорошая синтетическая кисть или валик с коротким ворсом. Но питать иллюзий не стоит — качество финального покрытия в этом случае окажется несопоставимо ниже.

Сушка

Отличительная особенность всех праймеров — их быстрое высыхание. Уже через 15-20 минут слой изолянта набирает достаточную прочность, чтобы детали можно было укладывать в штабель. Тем не менее, пред шлифовкой лучше выждать хотя бы 60 минут.

Шлифовка

Очень важный этап в технологическом цикле покраски МДФ. В ходе шлифовки удаляется ворс, поднявшийся после грунта и затвердевший при его сушке. При этом сама поверхность становится матовой, что улучшает адгезию при нанесении последующих слоев. Шлифование изолянта осуществляют зерном P180 и продолжают до тех пор, пока деталь не станет равномерно матовой.

Зачем грунтовать МДФ?

Роль изолирующих праймеров часто недооценивают, и этот слой обычно вызывает много вопросов. Некоторые и вовсе отказываются от его использования с целью удешевить технологию покраски. Это неправильно, и вот почему.

Слой 2. Нанесение наполняющего грунта

Наполняющий грунт — второй слой в структуре лакокрасочного покрытия на МДФ. Его задача — сгладить все неровности плиты и создать условия для качественного нанесения эмали, чтобы краска ложилась цепко, равномерно, не меняла цвет в процессе высыхания.

Полиуретановый и полиэфирный грунт — в чем разница?

Наполняющие грунты для МДФ бывают двух типов: полиуретановые (ПУ) и полиэфирные (ПЭ). Каждый из них имеет свои особенности и переназначен для конкретных условий окраски. Как и изолянты, ПУ и ПЭ наполнители идут тремя отдельными компонентами: основа, отвердитель и разбавитель. При необходимости колеруются в любой цвет.

Главное отличие ПУ и ПЭ грунтов — в проценте сухого остатка, то есть тех твердых веществ, которые остаются на поверхности после испарения растворителя.

Эмаль на стабильной подложке (слева) и краска на наполнителе, продолжающем давать усадку (справа)

Полиуретановый наполнитель используют преимущественно для матовой отделки, нанося в два слоя «мокрым по мокрому» (не дожидаясь полного высыхания первого слоя и, соответственно, без промежуточной шлифовки). Интервал между нанесением слоев — 40 минут. С ПУ грунтами удобнее работать благодаря несопоставимо большему времени жизнеспособности смеси — 180-240 минут. Стоят дешевле.

Чем наносить наполняющий грунт: краскопульт, кисть, окунание.

Сушка и шлифовка ПУ и ПЭ наполнителей

Рекомендованное время высыхания для обеих систем — 12 ч. Тем не менее, знающие технологи продлевают сушку второго слоя до 2-3 суток. Так наполнитель гарантированно даст полную усадку, что обезопасит от неожиданных «сюрпризов» после нанесения эмали. Как уже было сказано, это особенно актуально для ПУ систем, которые могут продолжать давать усадку даже под слоем краски.

Зашкуривание второго слоя — обязательный этап перед нанесением эмали. Для обеих систем (ПУ и ПЭ) используют схему шлифования в два этапа:

Полиэфирные наполнители дают более толстый слой — это удобно при шлифовке. У ПУ грунтов пленка значительно тоньше, что требует большего контроля над процессом. В противном случае подложку можно прошлифовать, и слой придется наносить заново.

Слой 3. Покраска эмалью

Последний слой — непосредственно декоративная отделка, ради которой и создавалась двухслойная подложка из изолянта и наполнителя. Как показала многолетняя практика, лучшая краска для мебели и фасадов кухни из мдф — это акриловые эмали. Реже используют полиуретановые составы.

Матовая отделка акриловой эмалью

И первый, и второй тип эмалей могут давать глянцевый, полуглянцевый или матовый эффект поверхности. Они отличаются прочностью, устойчивостью к сколам и растрескиванию, их можно мыть. Эмали рассчитаны на использование различных спецэффектов и отделку в высокий глянец. Последний тип покрытий предполагает дополнительное нанесение лака, тонкую промежуточную шлифовку и полировку с использованием специальных средств.

Подготовка МДФ к окраске цветными эмалями

Порядок замешивания эмали

Акриловые и полиуретановые эмали — это трехкомпонентные составы, которые замешивают непосредственно перед нанесением в пропорциях, указанных производителем конкретной краски.

Компоненты добавляют поэтапно, начиная с большего:

После замешивания еще раз сверяют полученный цвет, поскольку он может меняться.

Нанесение эмали

Если мы говорим о действительно качественной покраске — без шагрени, кратеров, с ровным тоном по всей поверхности — то такой результат возможен только с использованием краскопульта. Валик или кисть в случае с эмалью вряд ли обеспечат желаемый результат. Если вы уверены в обратном, рекомендуем начать с пробных выкрасов на обрезках МДФ и оценить, что получается.

Выкрасы кистью на неподготовленной подложке

Нанесение эмали краскопультом, как правило, проводят в один слой. Рекомендуемая толщина покрытия — 120-150 мкм. Высыхание эмали происходит в среднем за 2-4 часа. После этого при необходимости можно наносить спецэффекты или лак для последующей располировки в высокий глянец. Первые 12 часов окрашенным изделиям нужно обеспечить условия без низких температур и избыточной влажности.

Распространенные проблемы при покраске МДФ и их причины

Возможная причина: перелив одного их компонентов состава, вероятнее всего — разбавителя.

Возможные причины: покраска в два тонких слоя (менее 80 мкм каждый), вместо нанесения одного толстого (120-150 мкм). Еще одна причина — проведение работ при чрезмерно низких температурах.

Возможные причины: перелив разбавителя; неправильные настройки краскопульта.

Возможная причина: плохо подготовленная и не обезжиренная подложка.

Возможная причина: недолив отвердителя.

Покраска фасадов кухни МДФ

МДФ ассоциируется в первую очередь с кухонным гарнитуром. И это неудивительно: девять из десяти фасадов сделаны из этого материала. Когда нужно обновить дизайн, перекрашивание кухонных дверок оказывается более экономичным вариантом, чем покупка нового гарнитура. Но куда чаще необходимость в покраске возникает не от хорошей жизни. Во многих кухонных фасадах в качестве внешней отделки используют ПВХ-пленку. Из-за несовершенных технологий оклейки (как правило, простой термоусадки) со временем она начинает отслаиваться: сначала по кромкам, а затем по всей пласти.

В таких случаях самое разумное решение — снять пленку с мдф и покрасить фасад с использованием трехслойной схемы, которую мы описали выше. Вовсе необязательно делать это своими руками, фасады всегда можно сдать в малярку, где знающие люди дадут им вторую жизнь. А вот чего не стоит делать — это пытаться приклеить пленку обратно или прибить ее по кромкам строительным степлером. Переклеить пластик так, чтобы не было вздутий — очень сложно. Скорее всего, все закончится тем, что вы безнадежно испортите фасад клеем, и сделаете его непригодным для дальнейшего перекрашивания.

Как снять пленку с фасада

Ламинация фасада, которая начала отслаиваться, зачастую легко снимается просто руками. Если этого не происходит, ПВХ-покрытие прогревают промышленным феном, после чего без особых сложностей удаляют.

МДФ панели с бумажным покрытием зачистить сложнее. Для этого используют мокрую шлифовку грубым зерном. Работают в три прохода, последовательно сменяя абразив P60, P100, P150. Далее панель тщательно протирают уайт-спиритом, просушивают и ошлифовывают зерном P180. После этого можно переходить к стандартному алгоритму окрашивания.

Как самостоятельно покрасить МДФ

Аббревиатура МДФ расшифровывается как мелкодисперсионная фракция. Это материал, придуманный в 1966 году в США, представляет собой плиты из древесных волокон средней плотности, спрессованных под высоким давлением.

Сегодня МДФ получили всеобщее признание, например, среди производителей мебели. И если у вас есть дома предметы мебели МДФ, их вполне можно перекрасить заново — это недорогое и действенное средство изменить обстановку. Кроме того, покраска может дополнительно защитить МДФ-поверхности от негативных факторов окружающей среды.

Современные технологии и материалы позволяют покрасить фасад на кухне или другие предметы мебели из МДФ в домашних условиях довольно качественно.

Краски, которые можно применять

Для самостоятельной покраски МДФ-плит лучше всего взять эмали, поскольку они образуют прочную непрозрачную пленку, бывают глянцевыми и матовыми. Можно использовать следующие материалы:

Каждый из этих материалов имеет свои особенности. Но, пожалуй, наилучшими свойствами обладают два последних пункта списка.

Особо стоит отметить, что в промышленных условиях сегодня нередко применяют порошковую покраску МДФ-фасадов. Этот метод обладает чрезвычайной экономичностью, даёт возможность добиваться высокой механической и химической стоимости. Метод основан на способности разноимённых зарядов притягиваться друг к другу. Изначально его использовали для керамики, металлов и других материалов, выдерживающих высокие температуры.

Покрасить МДФ-фасады в стандартных домашних условиях порошковым способом сейчас практически невозможно. Для такой покраски необходимо специальное дорогостоящее оборудование, которое сможет окупить себя только при постоянном частом применении, да и разместить его дома вряд ли получится.

Виды лаков

Вместо покраски можно выбрать лакировку. Чтобы надежно покрыть МДФ лаком, необходимо нанести несколько слоев и каждый раз ждать полного высыхания. Процесс займет много времени и потребует усилий.

Если все же принято решение выбрать лак, то обращают внимание не только на его стоимость и состав, но и на износостойкость, устойчивость к влажности, высокой температуре. Для покрытия плит МДФ в домашних условиях можно использовать лаки нескольких разных типов.

Самые дешёвые составы в этом сегменте сделаны на спиртовой основе, отличаются коротким временем высыхания (до получаса), то есть являются быстросохнущими. К числу традиционных недорогих лаков можно отнести и масляные лаки, которые не только придают красивый внешний вид поверхностям, но и эффективно защищают их от влаги.

Обратите внимание! Для покрытия столешниц из МДФ прекрасным выбором будут двухкомпонентные эпоксидные лаки, отличающиеся повышенной стойкостью к ударам.

Акриловые лаки хороши тем, что не имеют запаха, не выделяют токсичных веществ, не смываются и не разбавляются водой. Ещё один популярный вариант — полиуретановый лак. Его характеризует завидная износостойкость, хорошая адгезия к материалам на основе древесины.

Что касается тех случаев, когда предполагается дальнейшая полировка МДФ-изделий, то здесь лучшим вариантом будут нитроцеллюлозные лаки.

Шлифовка и зашкуривание поверхности

В лакокрасочных работах, домашних или производственных, важна правильная подготовка поверхности. Чтобы краска в дальнейшем хорошо ложилась на плиту МДФ (например, на фасады или стеновые панели), необходимо предварительно отшлифовать их.

Для шлифовки необходимы определенные инструменты:

Если изделие под покраску небольших размеров, то работают наждачкой на поролоне градации от P220 до P280. Для зачистки больших по площади плоских поверхностей используются шлифовальные мелкозернистые маты 700-й серии. Этими же материалами можно в дальнейшем снять излишки грунта.

Фасады МДФ шлифуют по всей плоскости, удаляя верхний слой лака. Сложные изгибы фрезеровки фасадов МДФ, кромки, края и торцы лучше всего зачищать той же наждачной бумагой.

При шлифовке требуется соблюдать технологию снятия старого лака, нельзя допускать, чтобы поверхность перегревалась (если работают электроинструментом), не допускать появления так называемых рисок (царапин) на ламинации. Древесноволокнистая поверхность, как правило, находится под декоративной ламинированной плёнкой, поэтому при зашкуривании нельзя протирать верхний слой до дыр. Сколы отдельно очищают от грязи, шлифуют края.

После шлифовки поверхность станет матовой, шероховатой. Затем пыль сметают (втягивают пылесосом), промывают поверхность плиты растворителем. Он удалит возможные жировые отложения, лишнюю влагу, загрязнения.

Покрытие грунтовкой

Перед покраской крайне желательна обработка МДФ грунтовкой. Такая обработка осуществляется в два захода. На первой стадии грунт-изолятор распыляют при помощи краскопульта из расчёта 90-100 грамм на квадратный метр.

Обратите внимание! Если вы намереваетесь покрасить ламинированную плиту МДФ (ЛМДФ), то можно обойтись без грунтования и сразу перейти к следующей операции.

Грунтовка должна препятствовать впитыванию в плиту МДФ новой краски или лака. Грунт попадает во все рыхлые участки МДФ, а значит, в дальнейшем краска не просядет. После того как грунтовка высохнет, поверхность аккуратно шлифуют шкуркой или наждачкой.

Для формирования второго слоя лучше всего взять белый полиуретановый грунт. Здесь расход должен быть таким — 150 грамм на квадратный метр. И этому слою грунта необходимо дать определённое время на просушку — до 24 часов.

Если говорить об общих рекомендациях по грунтовке МДФ, то проводится она краскопультом. Если краскопульта нет, тогда можно воспользоваться кистью. Сначала обрабатывают самые сложные элементы фрез, затем кромку и всю остальную поверхность. В первый раз деталь покрывают вдоль, а второй слой делают поперёк направления мазков первого.

Нанесение краски

После грунтования наступает время непосредственно для нанесения краски. Здесь, в принципе, ничего сложного нет. Сначала подготавливают красящее вещество согласно инструкции производителя. Затем берут краскопульт и настраивают так, чтобы область его покрытия была небольшой. Это позволяет экономно расходовать материал и произвести окрашивание максимально тщательно.

Покраску МДФ-фасадов или других изделий из этого материала начинают с самых проблемных (допустим, покрытых трещинами и царапинами) зон. И лишь после этого закрашивается вся остальная площадь. Для достижения наилучшего результата стоит нанести нескольких слоёв. Причём после каждого слоя необходимо делать перерыв от двадцати минут до нескольких часов — для просушки.

Если опыта работы с краскопультом нет, то предварительно следует провести тренировку на какой-нибудь ненужной деревяшке. Конечно, можно использовать валик или кисть, но в этом случае есть риск, что поверхность получится не идеально гладкой и ровной.

Лакировка

После окрашивания в большинстве случаев необходимо ещё и залакировать изделие. Первый слой лака, подготовленного к использованию, наносят из такого же расчета, как грунт (150 г на 1 кв. м).

Второй слой наносят после того, как полностью просохнет первый слой. Затем, когда высохнет и эта краска, необходимо опять отшлифовать МДФ-панель. Сначала по её поверхности проходят наждачной бумагой с крупным зерном, а затем используют мелкозернистую. Чтобы предотвратить скатывание комочков, обрабатываемый участок периодически смачивают водой.

Ещё через неделю после этого МДФ надо дополнительно отполировать шлифмашинкой и абразивной пастой. Это наиболее правильная технология, хотя в домашних условиях, работая своими руками, ее иногда не соблюдают, ограничиваясь обычной лакировкой.

Советы специалистов

Специалисты рекомендуют использовать для покраски распылитель, потому что после применения малярной кисти или валика останутся следы от ворсинок. Часто окрашенная мебель стоит в таком месте, где на неё падают солнечные лучи под различными углами. И в таком случае все недостатки лицевых покрытий будут видны очень хорошо.

Обратите внимание! Меньше всего остаётся следов при использовании валика с мелким ворсом — если отсутствует краскопульт, то лучше выбрать именно этот инструмент.

Бывает так, что нужно самостоятельно покрасить не только наружную, но и обратную сторону плиты МДФ. В таком случае между этими двумя операциями стоит сделать перерыв — дождаться высыхания. Время, за которое сохнет та или иная краска, обычно указано на упаковке, но нужно учитывать микроклимат в помещении и делать соответствующую корректировку.

При покраске МДФ своими руками у многих появляется искушение применить аэрозольный баллончик. Однако специалисты советуют воздержаться от этого порыва. Аэрозолями действительно просто работать, но качество покрытия в итоге оставляет желать лучшего — профессионалы имеют к нему много претензий.

Краска, которая долго сохнет, лучше скрывает дефекты. Быстросохнущие материалы здесь явно проигрывают — некоторые трещины и неровности так и остаются заметными.

Бывает так, что ошибки при окрашивании или слишком глубокие повреждения становятся заметны после окончания работы. В этом случае их можно замаскировать самоклеящейся пленкой. Необходимо лишь выбрать в магазине нужный рисунок и аккуратно приклеить пленку на фасад мебели.

Ворс на плитах МДФ не поднимается, как у натуральных древесных материалов, и это надо учитывать при покупке красок, грунтовок, лаков. Дело в том, что цена покрытия, не поднимающего ворс, больше обычного, поэтому не стоит переплачивать за ненужные преимущества.

Полное технологическое описание покраски МДФ фасадов

Приводим вам пример технологии покраски фасадов из МДФ на примере технологии, которая применялась на производстве с использованием лакокрасочных материалов ICA.

Описание технологического процесса может быть использована технологами как база для составления собственного описания для конкретного производства.

Назначение описания технологического процесса покраски МДФ фасадов

Настоящее описание технологического процесса предназначается для получения непрозрачных матовых и глянцевых покрытий. Применяется для отделки рельефных фасадов и профильных элементов из плит средней плотности типа МДФ. Качество плиты МДФ подтверждено сертификатом ISO 9001 и соответствует требованиям ГОСТ 10632-89.

Настоящее техническое описание предусматривает применение краски полиуретановой ОР 400 глянец и полуматовая производства фирмы ICA(Италия), наносимой методом пневмораспыления c обязательным использованием полиуретанового грунта FP 285V фирмы ICA (Италия).

Характеристика получаемого вида покрытия

Настоящая технология обеспечивает получение матовых и глянцевых покрытий, соответствующих 3 категории ГОСТ 24404-80 «Изделия из древесины и древесных материалов. Покрытия лакокрасочные. Классификация и обозначения».

Отделываемые детали

Фасадные детали щитовой конструкции с фрезерованным профилем на пласти и кромках выполненных из МДФ.

Требования к поверхности подлежащей отделке

Рекомендуемая глубина фрезерования профиля не более половины его ширины. В профиле необходимо избегать прямых и острых углов для обеспечения его покрытия лакокрасочным материалом.

Фрезерованная кромка должна быть с закругленными краями (радиус скругления не менее 2мм), так как именно острые внешние углы плохо покрываются ЛКМ и при последующей шлифовке тонкий слой покрытия с них снимается. Именно эти участки становятся источником возникновения внутренних напряжений и в дальнейшем образования дефектов в виде трещин.

Внутренние острые углы служат источником избыточного затекания в них ЛКМ, который плохо просушивается, не вышедший из них растворитель может поднять последующие слои ЛКМ, а это может привести к вспучиванию слои краски и отслоению его от поверхности плиты.

Плита МДФ проверяется на соответствие требованиям плотности, шероховатости поверхности и влажности. Влажность деталей должна быть в пределах 8+2%, температура на поверхности деталей 18 С.

Шероховатость под отделку не должна превышать 16 мкм по ГОСТ 7016. Отшлифованные детали не должны долго лежать в цехе или на складе, так как под влиянием изменения температуры и влажности в помещении через 3-4 суток при сырой погоде они становятся шероховатыми. Отделку производить сразу после шлифования.

На поверхности деталей из плит МДФ не должно быть выступов, вмятин, царапин, пятен от масла, парафина, клея, инородных включений в виде коры, сколов кромки и угла.

Если плита фрезеруется, то необходима проверка на отсутствие следов от биения фрезы, углублений, выступов, сколов кромки и выкрашивания угла, бахромы, масляных пятен, расслоений плиты. Поверхность должна быть тщательно очищена от пыли.

Применяемые материалы

Нормы расхода ЛКМ и шлифовальных материалов на м. кв.

Данные нормы расхода материалов разработаны для покраски с эффектом «глянец». Для эффекта «полумат» и «мат» в нормы не включаются позиции, обозначенные *.

Условия хранения лакокрасочных материалов

Грунтовку, краску следует хранить в сухом помещении при температуре не выше 30 С. Срок хранения материалов не более 6 месяцев. Отвердитель чувствителен к действию влаги, поэтому его следует хранить в герметически закрытой таре, не допуская попадания туда влаги.

Содержание технологического процесса покраски МДФ фасадов

Подготовка поверхности МДФ к покрытию грунтом

В помещение, где производится окраска, должна быть обеспечена температура воздуха 18-25 С в зависимости от времени года и относительная влажность 45-70%.

Следует производить не менее одного раза за смену влажную уборку полов для снижения возможности загрязнения поверхности формируемых покрытий.

Температура на поверхности деталей и температура материала должна быть не ниже 18 С.

Плита МДФ должна соответствовать требованиям изложенным в пункте 4 настоящего технического описания.

В случае обнаружения неисправимых дефектов, несоответствия рисунка и размера детали вернуть на переделку. Произвести заделку дефектов шпатлевкой. При выборе шпатлевки учитывать ее химический состав (водная или на основе органических растворителей). Время высыхания шпатлевки колеблется от 2-3 минут до 24 часов, они обладают различной усадкой.

Шпатлевки могут совмещаться или не совмещаться с лакокрасочными материалами, используемыми под последующую отделку. Не совмещение проявляется в виде нарушения адгезии ЛКМ к шпатлевке, или ее подрастворения, или, наоборот, сильного выступания отвержденной шпатлевки над поверхностью покрытия, сформированного ЛКМ.

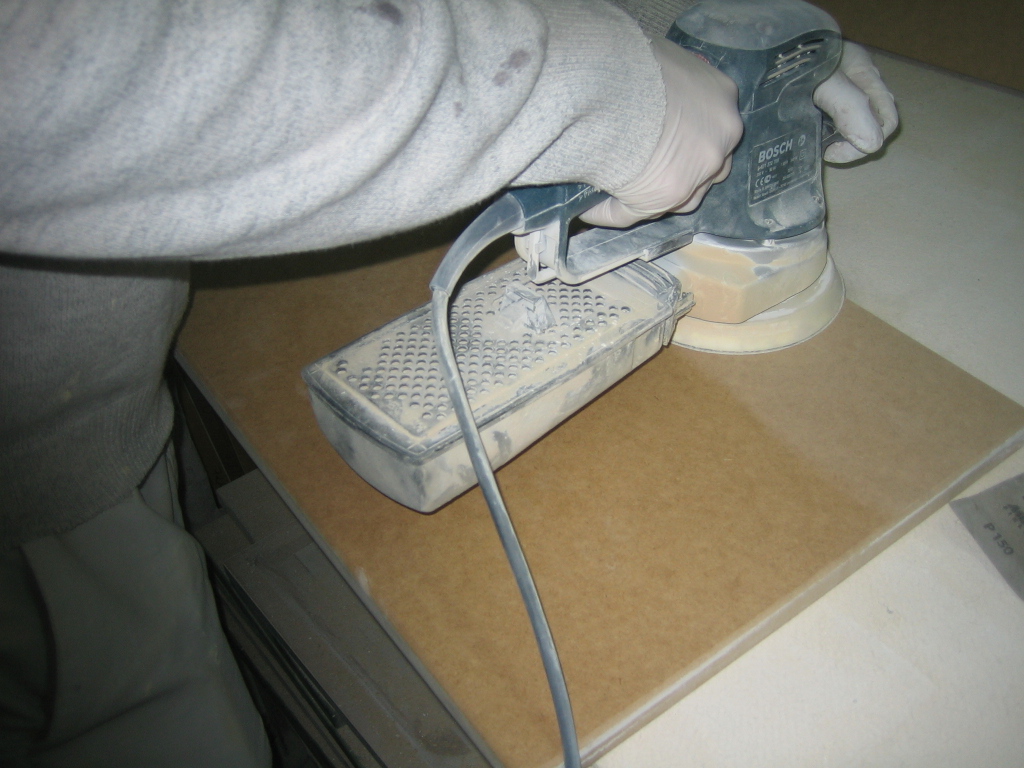

Шлифование плоской поверхности производить ручной шлифовальной машиной шкуркой зернистостью №240 для снятия верхнего слоя МДФ и шпатлевки, шлифование кромки производится вручную (фото 1, 2).

|

|---|

| Рис. 1. Шлифование кромки фасада МДФ |

|

|---|

| Рис. 2. Шлифование пласти фасада МДФ |

Перед тем как приступить к нанесению грунта и другим операциям отделки, ламинированную сторону плиты МДФ заклеить по центру целлюлозой или пленкой и зафиксировать её по контуру малярной лентой (фото 3).

|

|---|

| Рис. 3. Заклейка обратной части фасада МДФ для защиты от напыла |

Нанесение грунта

Применение грунта FP 285 V (ICА)

|

|---|

| Рис. 4. Приготовление рабочего раствора грунта |

|

|---|

| Рис. 5. Добавление отвердителя |

Во время работы надо поддерживать постоянную вязкость 20-25 сек (кружка Форда но. 4), при необходимости добавляя растворитель.

При нанесении двух слоев допускается вязкость для первого слоя грунта 50 сек к.ф., второго 25-35 сек к. ф., второй слой грунта можно наносить через 1-4 часа не дожидаясь его полного высыхания.

|

|---|

| Рис. 6. Обдув фасада перед нанесением грунта |

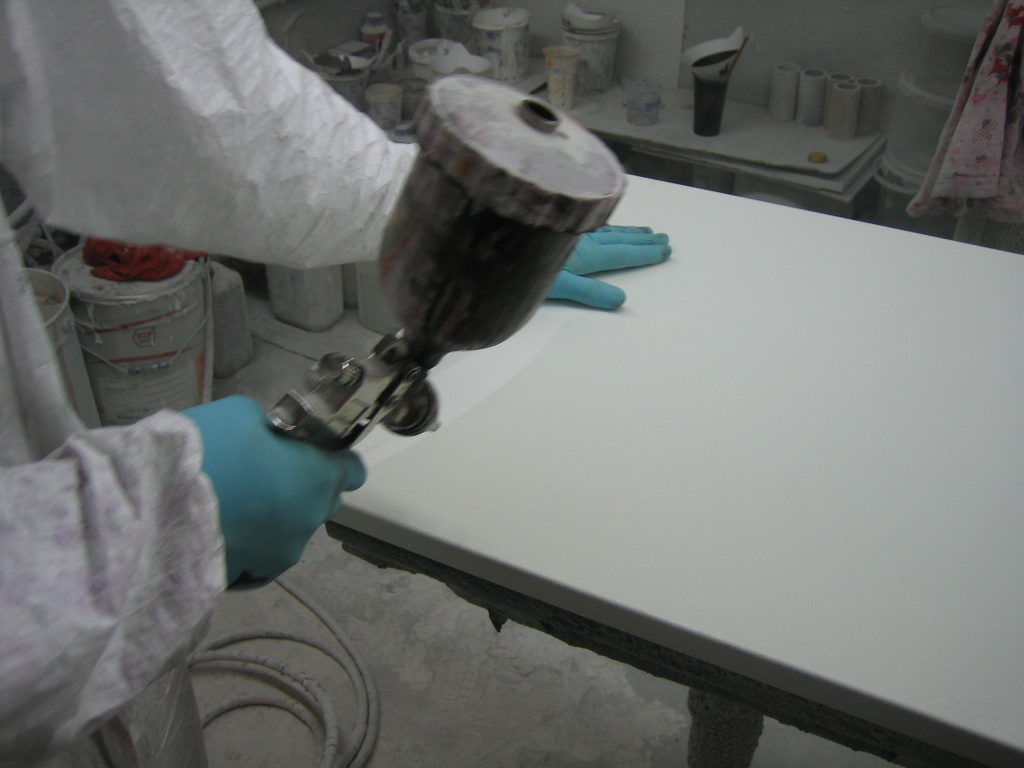

Живучесть рабочего раствора с отвердителем 4 часа. Раствор грунта наносить краскораспылителем с диаметром сопла 1,8-2,0 мм и давлении 2,5-2,8 атм.

Расход грунта на один слой 150-200 г/ м. кв. Сухость от пыли через 15 мин после нанесения грунта, на ощупь через 30 мин, к шлифовке минимум через 10 часов, полное высыхание 12 часов.

|

|---|

| Рис. 7. Нанесение грунта |

|

|---|

| Рис. 8. Сушка фасадов МДФ с нанесенный грунтом на этажерке |

Промежуточное шлифование производится шкуркой зернистостью №280, второй слой грунта шлифуется шкуркой №320, необходим тщательный обдув деталей.

|

|---|

| Рис. 9. Шлифование грунта МДФ |

Сушка изолирующего грунта производится в естественных условиях при температуре 18-25 С в течение 4-16 часов.

Такое длительное время обусловлено тем, что отверждение полиуретановых ЛКМ это не только физический процесс, но и химический процесс, протекающий в течение определенного времени, в процессе которого происходит химическая реакция полиола с изоцианатом, с образованием сшивки и формированием трехмерной структуры.

Избыточное присутствие изоцианата в грунте связывает ОН- группы из влаги плиты и способствует образованию более разветвленной структуры полимера. Загрунтованная поверхность должна быть ровной, без пропусков слоев грунта.

Не допускаются потеки, пятна, полосы, пузыри, царапины, отслаивание грунтовки, механические повреждения. При шлифовке не допускаются прошлифованные и не дошлифованные участки, вмятины, царапины и глубокие риски от шкурок.

Нанесение краски

Рабочий раствор краски готовить в пропорции к 100 объемным частям краски ОР400 глянцевая 50 частей отвердителя С152, к ОР 400 полуматовая отвердитель С376А.

|

|---|

|

|---|

| Рис. 10-11. Подготовка рабочей смеси краски |

Для доведения до рабочей вязкости добавляется 10-20 объемных частей растворителя D1010. Жизнестойкость рабочей смеси 4 часа. Вязкость рабочего раствора краски 28-30 сек к. ф. Диаметр сопла краскораспылителя 1,8-2 мм, давление 2,3-2,5 атм. Расход краски на один слой 120-160 г/м. кв.

Нанесение краски производится в покрасочной камере с водяной завесой. Первый слой краски наносить по ширине, второй по длине. Краску начинают наносить на грунт минимум через 12 часов в два приема, вначале окрашиваются торцевые поверхности детали, затем через 20 минут снова торцевые и поверхность детали.

Краска наносится в два слоя, время высыхания первого слоя краски 20-30 мин, после чего наносится второй слой краски. Расход краски на один слой 120-150 г/ м. кв.

|

|---|

|

|---|

| Рис. 12-13. Нанесение краски |

Перед заливкой краски в краскораспылитель ее необходимо процедить через капроновую ткань или вибросито.

|

|---|

| Рис. 14. Фильтрование краски |

Расстояние от сопла до обрабатываемой поверхности 200мм и доходит до 300мм. Большее расстояние сопла от окрашиваемой поверхности может стать причиной шагрени, пузырьков на поверхности отделываемой детали.

Покрытие должно быть гладким, без потеков, равномерным по цвету, матовости и блеску, однотонным и укрывистым.

Сушка деталей производится в сушильной камере на этажерочных стеллажах. Сушка должна производится при температуре не ниже 20 С.

|

|---|

| Рис. 15. Сушка деталей на этажерке |

При низкой температуре в начальном этапе сушки, на поверхности образуется пленка, которая препятствует свободному удалению паров растворителя выходящих из нижележащих слоев. Это удлиняет время сушки, ухудшает качество покрытия, испаряющийся растворитель, выходя из толщи, прорывает затвердевшую пленку, образуя при этом кратеры и пузыри.

Дефекты лакокрасочных покрытий и причины их возникновения

Даже в самых идеальных условиях при соблюдении всех норм и правил получить безупречное, бездефектное покрытие проблематично. Поэтому нормируется допустимое количество дефектов.

В соответствии с ГОСТ 24404-80 Приложения 2 класс покрытий, которому должны соответствовать покрытия на лицевых поверхностях фасадов, должен быть не ниже третьего.

Согласно Пункту 1.1.3. на покрытиях такого класса допускаются следующие недостатки:

Каков не был бы исходный цвет эмали, цвет готового фасада может отличатся от заказанного согласно каталога. Причин этого несколько.

Толщина наносимого слоя краски

При полиграфической печати количество краски наносимой офсетным способом равняется 1-2 г/ м. кв. А при покраске фасадов наносится 120-150 грамм., то есть разница в толщине слоев краски 60-150 раз. Особенно это актуально для светлых тонов.

Подложка

Если в полиграфии используется стандартная белая бумага, то в производстве подложку делаем сами. В данном случае сказывается цвет применяемого грунта.

Пигменты

Каждый производитель ЛКМ использует разные пигменты, поэтому оттенок цвета может «гулять». Цвет может быть чище, грязнее, синее или краснее и т. д.

Концентрация пигментов содержащихся в базах

У всех производителей концентрация пигментов в базах, может сильно варьироваться. Также и сами пигментные базы бывают стандартизированные или не стандартизированные. В не стандартизированных могут быть достаточно большие колебания по цвету и тону.

Основные дефекты при покраске фасадов МДФ и их причины

| Дефект ЛКП | Возможная причина |

|---|---|

| Пузыри | Холодная основа, несоответствующий разбавитель, высокая температура сушки, загрязнен сжатый воздух (масло, конденсат), повышенная влажность в цеху. |

| Кратеры | Жирные, масляные, силиконовые загрязнения, формальдегид на окрашиваемой поверхности или в воздухе рабочего помещения, загрязнен сжатый воздух. |

| Эффект «апельсиновой корки» | Вязкость ЛКМ не соответствует норме, толстый слой лака, состав растворителей. |

| Отшелушивание и плохая адгезия | Некачественная подготовка основы, несовместимость материалов, плохая шлифовка грунтов. |

| Подтеки | Неправильный технологический режим нанесения, недостаточная тиксотропность ЛКМ, неподходящий диаметр сопла, низкая вязкость ЛКМ, не тот разбавитель. |

| Затуманенная поверхность | Чрезмерная влажность воздуха, несовместимость материалов, неверный состав растворителей, отвердитель набрал влагу из воздуха. |

| Неравномерное нанесения красителя | Некачественная подготовка основы, неправильная техника нанесения, несоответствующий тип и параметры распылителя. |

| Неравномерное нанесение лака | Неквалифицированная техника нанесения, плохая подготовка основы. |

| Плохая растекаемость | Слишком большая вязкость, расход ЛКМ не достаточен, использование несоответствующего разбавителя, неподходящее сопло. |

| Замедленная сушка | Акцессорные составные древесины, подготовка краски не по рецептуре, режим сушки |

| Прилипание покрытых ЛКМ деталей | Режим сушки, повышенный расход, приготовление краски. |

| Трещины | Несоответствующая подготовка основы, чрезмерное натяжение пленки, подготовка краски. |

Полирование крашеных фасадов МДФ

Перед тем как приступить к полированию, необходимо удалить шероховатости, включения на торцевых и основных поверхностях деталей.

Фасадная поверхность смачивается водой и с использованием эксцентриковой шлифовальной машинки и шлифовальной шкурки зернистостью 1500 производится шлифование в течение нескольких минут. Качество контролируется визуально.

Последующая полировка производится с использованием полировальной машинки и полировочного воска (полужидкие составы различной степени абразивности, предназначены для полировки гибкими торцевыми шайбами).

Первоначальная полировка производится твердым полировальным кругом №14 и полировальным воском Farecla G3. При полировке соблюдать правило: жидкий воск наносить на полируемую поверхность, а твердый на полирующий инструмент, производить смачивание поверхности фасада водой.

|

|---|

| Рис. 16. Подготовка фасада к полировке |

|

|---|

| Рис. 17. Полировка фасада |

Чистовая полировка производится мягким полировальным кругом и полировочным воском Farecla G10.

Глянцевое полирование или финишное полирование производится кругом из овчины. Не допускаются прополированные участки, вмятины, царапины.

Упаковка крашеных фасадов

После полного высыхания краски через 10-12 часов фасады оборачиваются сначала в пленку-пенку, а затем в пищевую пленку.

После этого фасады согласно спецификации упаковываются в гофрокартон. На упаковку наклеивается этикетка с указанием адреса и телефона предприятия, наименование изделия, номер заказа, дата выпуска, количество изделий в упаковке, номер упаковки, ГОСТ.