для полировки бетонного пола

Шлифованный бетон – красота, практичность, долговечность

Бетон – один из самых универсальных и ходовых материалов, используемых как в промышленном, так и в частном строительстве. Фундамент, плиты перекрытий, армопояса, лестницы, да и стены целиком делают из бетона. При соблюдении технологии, после набора марочной прочности, он будет служить десятилетиями. У пользователей портала FORUMHOUSE бетон тоже находит широкое применение в качестве базы, однако может стать и оригинальной отделкой, например – на полу.

Содержание:

Надежный универсал

По показателям прочности и долговечности бетонный пол превосходит многие покрытия, что обеспечивает ему востребованность, несмотря на обилие современных материалов. Но при массе достоинств, когда речь заходит о визуальной составляющей, он проигрывает – блеклый серый цвет – не лучший вариант дизайна. Кроме того, структура бетона пористая – поверхность впитывает влагу и постепенно разрушается из-за механического воздействия или агрессивной среды. В результате эрозии образуется пыль и мельчайшее крошиво, выбоины, трещины, неровности, что тоже не добавляет плюсов. Поэтому бетонный пол либо используют в технических помещениях в первозданном виде, либо как универсальную основу под отделку финишными материалами.

Этому процессу посвящена целая тема на форуме – «Шлифованный бетонный пол», топикстартером в которой стал участник портала limur8484. Он увидел в сети фото обработанного бетона и задумался о создании такого пола у себя. А главным экспертом в теме выступил Тиамо.

Шлифованный/полированный бетонный пол – отличный выход для всех, у кого перекрытие бетонное. Особо актуальны такие полы для тех, кто использует тёплые полы с бетонной стяжкой. Ещё более актуальны такие полы для тех, кто использует тепловой насос для добычи тепла, ведь в случае этих полов не возникает теплосопротивления финишного слоя, например, плитки или ламината.

Способы модификации бетона

Превратить обычный бетон в блестящее подобие гранита или мрамора можно двумя основными способами.

Химическая модификация

Для улучшения характеристик прочности и водостойкости бетона используются химические составы, после обработки которыми покрытие становится монолитным и практически не поглощает влагу. Различается два типа воздействия:

По мнению, Тиамо, досконально разбирающегося в химических процессах, происходящих как в самом бетоне, так и в ходе применения реагентов, более эффективен способ флюатации. Хотя основная масса профильных компаний применяет силикатизацию, и в готовом виде в продаже, в основном, силикатные же средства – силеры.

Механическая, сухими смесями – топпингами

Чтобы замонолитить приповерхностный слой бетона, сделав его максимально прочным и гладким, традиционно применялось железнение – засыпка и затирка сухим цементом. Этот способ давал результат, но с течением времени все равно начиналась эрозия поверхности, да и особой привлекательности эта манипуляция бетону не прибавляла. На смену железнению сегодня пришли топпинги – принцип действия тот же, но вместо сухого цемента – специальные упрочнители:

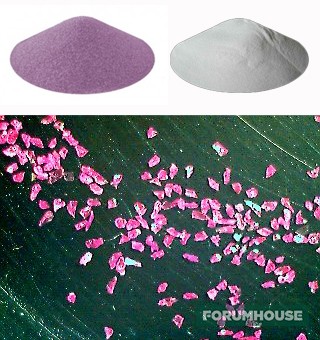

Самые распространенные и доступные – кварцевые упрочнители, но они уступают по декоративности корундовым. А вот сочетанием обоих разновидностей можно создать эксклюзивный пол.

Если укрепить верхний слой топпингом, например белым корундом, декорировав его кварцевыми цветами, помещение получится очень светлым, почти хрустально-прозрачным. Как на представленном снимке.

Технология превращения бетона в финишное покрытие

Технология создания шлифованного/полированного бетона зависит от способа модификации.

Химическая

Проводится в несколько этапов.

Шлифование

Шлифование поверхности выполняется и на старых, и на новых основаниях с одной целью – удалить заведомо ослабленный слой. Только на старом бетоне он образовался со временем из-за эрозии, а на новом – это так называемое «молочко», получившееся после осаждения крупных фракций.

Да и декоративность покрытия при шлифовании возрастает многократно – поверхность становится идеально гладкой, проявляется рисунок, особенно, если в замесе использовался специальный наполнитель.

В зависимости от исходного состояния поверхности, может потребоваться предварительная обработка стяжки. Если есть швы, бугры или наплывы, шлифование их не уберет, придется срезать фрезой. Чтобы избежать повреждения свежего бетона, из которого на высоких оборотах алмазным диском может вырвать наполнитель, шлифовку проводят только после набора марочной прочности – через месяц после заливки.

Для шлифования выпускается профессиональный и бытовой инструмент, первый отличается производительностью и качеством операций. Однако в силу стоимости подобной техники для частного применения можно обойтись и бытовым инструментом, увеличив количество подходов и подобрав подходящий абразив. Если же квадратура предполагаемой обработки составляет под сотню метров, а то и несколько сотен (дома бываю разные), можно взять профоборудование в аренду. Выйдет дешевле, чем купить, и гораздо быстрее, чем покорять территорию с ручной УШМ. Что касается метода шлифовки – фирмы обычно используют влажный, а домашние мастера обходятся сухой шлифовкой и строительным пылесосом.

Обработка реагентами

На отшлифованную и очищенную от пыли поверхность выбранный состав наносится согласно инструкции. Это может быть распыление, нанесение валиком или кистью, с образованием равномерного слоя. Количество подходов тоже зависит от разновидности реагента – силеры чаще наносятся одним слоем, фторсиликатами (соли кремнефтористой кислоты) бетон покрывается несколько раз с определенным интервалом. Что характерно – первый раствор менее концентрированный, чем последующие.

Пропитку начинают самым слабым раствором, чтобы не успели закрыться самые верхние поры. Чем ранее нанесён раствор, тем глубже он успеет проникнуть вниз. Но чем он крепче, тем больше пор закроются, а нужно обеспечить модификацию как можно более толстого слоя, поэтому начинают с самого слабого. Потом пропитывают более крепким раствором, он отстаёт от менее крепкого по времени нанесения, а значит, и по глубине проникновения. Однако благодаря тому, что прежний имел слабую концентрацию, поры для более крепкого сохраняются открытыми, и их тем больше, чем меньше концентрация предшествующего раствора. Последним используют самый крепкий раствор, и поэтому самый верхний слой получается самым монолитным.

Полировка

После обработки реагентами бетонная поверхность полируется, чтобы максимально проявился блеск, и пол стал зеркальным. Процесс этот достаточно трудоемкий и тоже проводится в несколько этапов, с использованием мельчайшего абразива. Поэтому многие выбирают в качестве завершающего этапа не полировку, а специальные мастики на базе акрила, которые сияют сразу после нанесения. Для закрепления эффекта полировки также применяются полиуретановые составы, образующие на поверхности тонкое, износостойкое покрытие.

Механическая, сухими смесями

В отличие от химической обработки, этот способ актуален только при заливке бетона. Если необходимо реставрировать старое покрытие, сверху заливается новая стяжка по типовой технологии и упрочняется топпингом. Имеет смысл заранее планировать совершенствование бетонного пола.

Если бетонный пол закладывать в проект, то лучше закладываться на топпинг бетона корундом. В этом случае будет сформирован очень стойкий к истиранию слой толщиной 2 см. Его выравнивают при формировании, а потом, через 28 дней, его останется финишнуть тонким шлифованием или полировкой, если нужен блеск. Такой блеск не сотрётся, пожалуй, никогда.

Электрокорунд бывает нескольких цветов: белого, розового, с сиреневым отливом (хромистый) и с синеватым отливом. Интересно, что кристаллы розового корунда – крохотные рубинчики, а синего – топазики. Бетонный пол будет не просто прочным, он станет практически драгоценным.

Как и упомянул Тиамо, при модификации бетона посредством топпинга, корундом или кварцем технология значительно отличается.

Стяжка

Марка бетона под укрепление топпингом должна быть не менее М300, а лучше М350. Стяжка выполняется классическим способом, с армированием, уплотнением вибрацией и выдержкой уровня. Толщина стяжки зависит от типа основания. Если это заливка по старому бетону, то около 7 см, а если речь о стяжке по грунту и ее вариациях – 10-12 см. При средней температуре и влажности бетон выдерживают для первичного схватывания 4-6 часов. Поверхность не должна слишком высохнуть, чтобы не пришлось увлажнять – это повлечет ухудшение характеристик покрытия.

Упрочнение

Выбранный топпинг рассыпается по поверхности стяжки равномерным слоем. Первым этапом расходуют 2/3 от массы материала, распределение возможно вручную или подручными средствами. Расход топпинга варьируется в пределах от 3 до 8 кг/м², в зависимости от разновидности. После нанесения смесь должна пропитаться цементным «молочком», после чего ее тщательно затирают в стяжку посредством специального оборудования или с помощью кустарных приспособлений. После затирки основной массы топпинга распределяют и также затирают оставшуюся часть. Спустя некоторое время выполняют финишную затирку бетона. Последним этапом обработки на поверхность наносят покрытие, удерживающее внутри влагу (лак, силер) и нарезку деформационных швов, если возникает такая необходимость.

Вывод

Сделать свой пол неповторимым, не применяя при этом дорогостоящих отделочных материалов – реально. Используйте белый цемент, цветной наполнитель, подберите колер, выложите рисунок из гальки или цветного стекла, выполните надпись или нарисуйте узор контрастным топпингом – вариантов масса. Даже просто отшлифованный, отполированный и покрытый полимером бетон по декоративности превзойдет типовую плитку и обойдется значительно дешевле. А в случае с напольными отопительными системами, еще и теплопотери сократятся. Если же расширить горизонты, бетон с такой обработкой можно использовать не только на полу, но и в качестве отделки стен, для создания столешниц или каминных порталов – кому что по нраву.

Тонкости создания бетонного пола по грунту – в статье о разновидности перекрытий. Из статьи о том, как сэкономить на стройматериалах, можно узнать, на чем еще реально выгадать без вреда для качества. В видео о строительстве дома из газобетона участник портала делится собственным опытом по оптимизации расходов.

Полировка бетонного пола

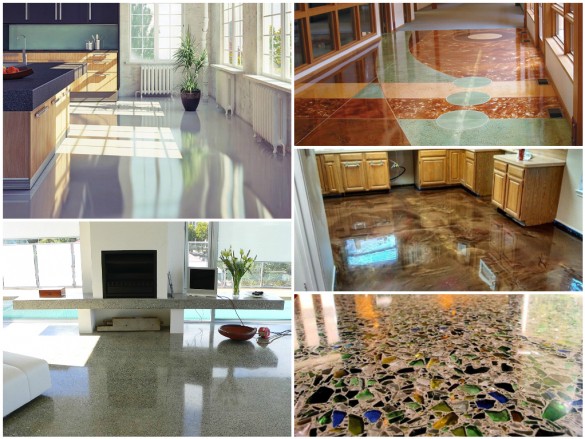

Полированный бетон за последние 25-30 лет заметно потеснил более традиционные покрытия для полов. Это связано с тем, что полированные бетонные полы не только эффектны, но еще универсальны, надежны и практичны. Они не требуют сложного ухода, что существенно уменьшает расходы на их обслуживание и реставрацию.

Области применения полированных бетонных полов

Бетонная поверхность сама по себе считается неприглядной и серой. Зачастую она является лишь основой для отделки каким-либо декоративным материалом. Но в настоящее время появились технологии, позволяющие изменять бетонное основание таким образом, что оно приобретает наилучшие качества природного отделочного материала и становится пригодно для применения в помещениях самого разного назначения.

Полированные бетонные полы представляют собой прочную поверхность с отделкой, внешне напоминающей натуральный камень: гранит, мрамор или терраццо. Технологию устройства таких полов называют технологией будущего, поскольку на поверхность пола не укладывается какое-либо покрытие, которое со временем может изнашиваться или отслаиваться.

С ее помощью получают ровные, гладкие, обеспыленные поверхности, идеальные для полов в промышленных или общественных помещениях.

Полированные бетонные полы сейчас широко используются:

Технология полировки бетона

Технология устройства полов из полированного бетона получает сегодня все большее распространение. Она, доказав потребителю свою надежность и экономичность, привлекает все больше внимания профессионалов, занимающихся устройством полов.

Можно сказать, что полированный бетон превращается в отдельное направление их деятельности, развивающееся очень быстро и эффективно.

Преимущества полированного бетона

Прежде всего, хочется отметить практичность полов из полированного бетона, поскольку они обладают высокой износостойкостью и прочностью. За такими полами несложно ухаживать: достаточно обычной влажной уборки. Кроме того, на полированных бетонных полах не остаются следы от различных химикатов и колес погрузчиков.

Так как в составе бетона не содержатся какие-либо вредные компоненты, то полы из этого материала получаются не только красивыми, но и экологически безопасными. Благодаря своей щелочной природе, бетон не подвержен заселению грибками и плесенью.

Среди многих преимуществ полированного бетона хочется отметить следующие:

Технологические этапы полировки бетона

Полировка бетона – довольно сложный технологический процесс, выполнить который могут только специалисты с достаточным опытом и знаниями. Качество выполнения полировочных работ, во многом, зависит от правильности выбора рабочего инструмента и оборудования. Справиться с этой задачей способен только профессионал с большим опытом, который хорошо знает, какой тип инструмента выбрать в зависимости от обрабатываемого материала.

Процесс создания полированного бетонного пола можно разделить на такие основные стадии:

Высокие светоотражающие способности полированного бетона – очень важное свойство для гостиниц, ресторанов, офисных помещений и прочих общественных мест, которые всегда должны выглядеть чисто и аккуратно.

Помещения с полированными полами становятся намного светлее, поэтому в них используется намного меньше верхнего света. Уровень блеска полированного бетонного пола определяется еще до проведения работ. В зависимости от нужного блеска выбирают рабочий инструмент и количество технологических переходов.

При полировке бетона можно достичь четырех степеней блеска:

Если смотреть сверху вниз на полированный пол с первой степенью полировки, он будет выглядеть как бы туманным, с еле заметным намеком на блеск. Второй степени полировки соответствует полублестящая матовая поверхность. Если на нее смотреть сверху вниз с расстояния примерно 30 м, то можно увидеть совсем незначительное отражение верхнего освещения.

У поверхности с третьей степенью полировки блеск намного заметнее и свет отражается в ней ярче. С расстояния 9-15 м на полу можно увидеть четкое отражение верхнего и бокового освещения. На бетонной поверхности, отполированной до четвертой степени блеска, можно полностью увидеть свое отражение, стоя на ней. Если же на такую поверхность смотреть с других точек, то она будет казаться мокрой.

Значение блеска выражается степенью отражения света, падающего на поверхность полированного пола, и варьируется в пределах от 20-30 единиц (слабый блеск) до 70-80 (очень яркий блеск).

Простая красота полированных бетонных полов выражается мягким глянцевым блеском и схожестью внешнего вида с натуральным камнем. В ходе шлифовки бетона обнажается заполнитель (мраморная, гранитная крошка и пр.). Именно поэтому пол смотрится элегантно и дорого. Но дизайнерские возможности полированного бетона не ограничиваются лишь традиционными наполнителями бетона.

В бетонную смесь при устройстве новых полов могут быть внесены и такие наполнители, как кварцевый песок, металлическая крошка, оксид алюминия, специальные пластики и многие другие элементы декора, вплоть до внедрения в тело бетона различных предметов из металла, стекла, керамики и прочих материалов (подковы, шестерни, монеты, морские раковины и т. п.). Кроме того, полированный бетон можно окрашивать в любой цвет с помощью специальных красителей. Использование этих красителей позволяет создавать на поверхности полированного бетона рисунки любой сложности.

Оборудование для полировки бетона

Конструктивно все шлифовальные машины состоят из дискового рабочего органа, который с помощью редуктора соединяется с приводным валом. Прочный и эргономичный корпус защищает механизм от загрязнений, повреждений и одновременно изолирует рабочую зону, защищая обслуживающий персонал от негативных воздействий.

В зависимости от функциональных возможностей шлифовальные машины делятся на:

Многофункциональные или универсальные машины имеют две скорости вращения траверс. При низких значениях скорости (500 об/мин) производят грубую первичную обработку, а при высоких (1000 об/мин и больше) – финишную шлифовку и полировку бетонных поверхностей.

Односкоростные шлифовальные машины работают со скоростью 1000 об/мин и больше. Они считаются эффективными при полировке бетона, но мало пригодны для шлифовки и грубой обработки поверхностей из этого материала.

Шлифовальное оборудование относится к категории универсального, если оно обладает следующими характеристиками:

По типу управления многофункциональные машины могут быть ручными и самоходными. Машины с ручным управлением используются при проведении работ небольшого объема. Перемещение агрегата и обработка поверхности происходит с помощью оператора. Самоходные установки обычно используют для обработки бетонных поверхностей больших площадей. Управление такими машинами осуществляется с помощью встроенной автоматики. Для передвижения по строительной площадке самоходные установки оснащаются шасси.

Шлифовальные машины могут работать от электрического или бензинового двигателя. Оборудование с бензиновым приводом отличается высокой мощностью, поэтому применяется при проведении крупномасштабных работ.

Машины с электроприводом могут подключаться к электросети с напряжением 220 или 380 В. Их работа сопровождается намного меньшим уровнем шума по сравнению с бензиновыми моделями. Кроме того, электрические агрегаты работают без вредных выхлопов, поэтому их, в основном, используют для обработки бетонных поверхностей в закрытых помещениях.

Производительность шлифовально-полировальной машины напрямую связана с показателем мощности. Небольшой мощностью (800-1400 Вт) обладают компактные устройства, которые обычно применяются в быту. Они обладают невысокой продолжительностью беспрерывной работы (не более 2-3 часов в сутки), а также небольшим набором дополнительных функций.

Агрегаты с большой мощностью (1400-5500 Вт) относятся к профессиональному оборудованию и способны выдерживать многосменную интенсивную работу. Стоимость таких машин намного выше, чем маломощных и напрямую зависит от функциональных возможностей и брендовой принадлежности оборудования.

Оборудование для полировки и шлифовки бетона высокого качества производится в странах Европы и США. Принцип работы шлифовально-полировальных машин построен на системе планетарного механизма. Этот механизм состоит из одного большого диска (водила), на котором крепятся небольшие диски (сателлиты).

Они вращаются в направлении, противоположном направлению вращения основного диска. На сателлитах устанавливается рабочий инструмент. Так как шлифовальный инструмент в машинах с планетарным механизмом движется по довольно сложной траектории, то он обеспечивает очень качественную обработку бетонной поверхности. Благодаря сложному движению насадок поверхность пола получается идеально ровной и гладкой.

Наибольшей популярностью в нашей стране пользуются машины:

С точки зрения удобства и безопасности работ лучше выбирать оборудование, имеющее следующие опции:

Эти опции помогут качественно выполнять работы по полировке бетона и предотвратят риск быстрого износа инструмента и оборудования.

Инструмент для полировки бетона

Для полировки бетона используют инструмент из абразивного материала. Этот материал может быть на корундовой или алмазной основе. Отличительной особенностью алмазов является то, что они обладают очень высокой твердостью и прочностью. Эти качества обеспечивают алмазному инструменту ресурс и производительность, многократно превосходящие аналогичные параметры инструментов, изготовленных на основе любого другого абразива.

Алмазный инструмент по сравнению с обычными абразивными расходными материалами обладает такими преимуществами, как:

Режущие части алмазного инструмента или сегменты изготавливают из алмазной крошки, которую получают из:

Для изготовления алмазного инструмента используются очень маленькие зерна алмазов, поэтому они включаются в материал-основу, который называется связкой или матрицей. Благодаря матрице алмазный сегмент приобретает свою форму и прочность.

Как правило, режущие насадки с алмазными зернами размером более 70 микрон выполняются на металлической связке, которая обеспечивает инструменту больший ресурс и более высокую производительность. Если же для изготовления режущих сегментов используются зерна размером менее 70 микрон, то их закрепляют с помощью полимерной связки, обеспечивающей более «мягкую» работу.

К основе инструмента режущие сегменты крепятся:

Потребительские свойства алмазного инструмента зависят от характеристик алмазных зерен и от свойств матрицы. Связка алмазного инструмента должна в процессе работы изнашиваться, чтобы затупившиеся алмазы могли своевременно вылетать из нее. Взамен их должны вскрываться новые, острые алмазы.

При этом скорость износа связки зависит от абразивности обрабатываемого материала. Поэтому для обработки разных материалов требуется и разное сочетание видов связки и алмазного порошка.

При обработке самых твердых материалов режущие алмазы довольно быстро выходят из строя, поэтому связка должна быть мягкой, чтобы новые алмазные зерна могли обнажаться быстрее. Более мягкие материалы разрушают алмазы медленнее и в этом случае связка должна быть прочнее и обеспечивать полное использование потенциала инструмента.

Общие правила по выбору инструмента можно сформулировать следующим образом:

При выборе инструмента для полирования бетона следует учитывать, что размер алмазных зерен на каждом последующем этапе должен быть примерно в 2 раза меньше, чем на предыдущем. Количество этапов зависит от желаемого качества поверхности (от матовой до зеркальной). На каждом этапе происходит всего лишь удаление царапин, оставшихся от предыдущей обработки, поэтому расход алмазного инструмента при полировании бетонных поверхностей невелик.

Как правило, первый номер полимерного инструмента изнашивается в несколько раз быстрее, чем последующие. Поэтому для более гладкого перехода с металлических насадок на полимерные следует применять первый номер полимерного инструмента с таким же размером алмазных зерен, какой был у последнего номера насадок на металлической связке.

Расходные материалы для шлифовки и полировки бетона можно условно разделить на группы в зависимости от размера алмазных зерен, типа связки и этапов выполнения работ:

| Этап обработки | Размер алмазных зерен, мкм | Тип связки | Выполняемые работы |

| Этап 1. Грубая шлифовка | 1600/1200 М | Подготовка поверхности для последующего нанесения полимерных покрытий, вскрытие наполнителя, удаление цементного молочка, загрязнений, старых покрытий. | |

| Этап 2. Шлифовка | 400/315 MR | Подготовка бетонной поверхности к нанесению толстослойных наливных полов. | |

| Этап 3. Тонкая шлифовка | 200/160 MR | Подготовка бетонных поверхностей для окраски и нанесения тонкослойных покрытий. | |

| Этап 4. Лощение | 75 R | На этапе лощения полностью убираются царапины от инструмента на металлической связке | |

| Этап 5. Лощение | 40 | R | Обработка бетона до получения матовой поверхности |

| Этап 6. Полировка | 20 | R | Отделка бетонных поверхностей до высокого уровня блеска |

| Этап 7. Полировка | 10 | R | Отделка бетонных поверхностей до глянцевого блеска |

| Этап 8. Полировка | 5 | R | Отделка бетонных поверхностей до зеркального блеска |

Правила безопасности

При обработке бетона следует принимать во внимание:

Особую опасность создает бетонная пыль. Очень маленький размер частиц и наличие силиката в составе пыли делают ее чрезвычайно опасной для дыхательной системы человека. Бетонная пыль может стать причиной тяжелой болезни – силикоза. Кроме органов дыхания опасности подвергаются и глаза. Поэтому во время шлифовки и полировки бетона необходимо всегда использовать средства защиты органов дыхания и очки.

Кроме того, во время обработки бетонных поверхностей должна использоваться эффективная система пылеудаления, которая может быть интегрирована непосредственно в рабочее оборудование или реализовываться с помощью специального промышленного пылесоса.

Стоимость услуг по полировке бетона

Стоимость полировки бетона зависит, в основном, от марочной прочности бетона и количества переходов по его обработке. Полировка квадратного метра поверхности из бетона марки М300 и выше обходится в среднем на 10-40 рублей дороже, чем легких бетонов. Шлифовка старого бетона также обходится несколько дороже, чем обработка свежих стяжек.

Создание полированного бетонного пола запланировано изначально, то стоит позаботиться о качественной заливке стяжки и выравнивании ее поверхности еще на этапе схватывания раствора. В этом случае цена за квадратный метр полировки заметно уменьшится. Соблюдение технологии заливки позволяет сэкономить немало средств на последующей обработке поверхности бетона.

Ориентировочная стоимость полировки бетона:

| Наименование работ | Стоимость, руб/м 2 |

| Полировка бетона до получения матовой поверхности | от 300 |

| Полировка бетона до получения полуматовой поверхности | от 350 |

| Полировка бетона до получения зеркальной поверхности | от 450 |

| Устройство цветного полированного бетонного пола | от 700 |

Выводы

В результате полировки бетона получают идеально ровную и блестящую поверхность, обладающую высокой прочностью и эстетичностью. Удалив полимерные покрытия, старую краску, клей после плитки и ковролина, получают поверхность, которую затем шлифуют и полируют, придавая ей новую жизнь.

Полированный бетонный пол может быть выполнен в сером однотонном или цветном исполнении. На него могут быть нанесены и различные рисунки. На поверхности такого пола не остаются следы от автомобильных шин. Он очень легко очищается от любой грязи с помощью простой влажной уборки.

Однако следует учитывать, что качественной полировки можно добиться только с помощью профессионального оборудования и специального алмазного инструмента, поэтому за помощью рекомендуется обращаться к специалистам (любителям очень сложно добиться совершенства). Высокая стоимость работ окупается великолепным внешним видом пола и долгим сроком эксплуатации без необходимости проведения локального ремонта.

Шлифовка и полировка бетонных и каменных полов шлифмашинами показана в видео: