водонепроницаемые двери на судах

Водонепроницаемые закрытия

Водонепроницаемые двери (рис.) На судах применяют двери двух типов: распашные (навесные) и клинкетные (скользящие).

Распашная дверь(рис.) крепится к переборке на петлях и по периметру имеет резиновую прокладку.

Вырез для двери в переборке окаймляется приварной полосой (комингсом). При закрытой двери резиновая прокладка прижимается к комингсу, чем обеспечивается водонепроницаемость. Двери плотно закрывают при помощи четырех — восьми задраек, которые при повороте рукоятки надвигаются на клиновые наделки и плотно прижимают двери к переборке. Чтобы можно было открывать и закрывать дверь с любой стороны, рукоятки задраек выходят на обе стороны двери.

Распашные двери обеспечивают водонепроницаемость только при небольшом давлении воды, поэтому их устанавливают на переборках в твиндеках, а также на наружных стенках надстроек и рубок. На трюмных переборках, где при получении пробоины может действовать значительное давление воды, устанавливают водонепроницаемые двери клинкетного типа.

В клинкетной двери (рис.) массивная литая дверная плита перемещается в вертикальных или горизонтальных пазах, закрепленных на переборке. Пазы и дверь имеют клиновидную форму, благодаря чему при закрывании двери она плотно заклинивается в пазах. Дверь в направляющих

пазах перемещается вручную или от электродвигателя через винтовую или зубчатую передачи.

Все клинкетные двери могут закрываться как непосредственно с места установки двери, так и с верхней

палубы, для чего они имеют дистанционный привод. Двери с механическим приводом можно также закрывать с ходового мостика.

Для доступа в подпалубные помещения в палубах делают сходные люки, представляющие собой овальные или круглые вырезы в палубе, огражденные комингсом и закрываемые металлическими крышками на петлях. Крышки по периметру имеют резиновую прокладку и прижимаются к комингсу клиновыми или барашковыми задрайками.

В редко посещаемых помещениях (отсеки двойного дна, диптанки и др.) вместо сходных люков устраивают горловины (лазы), которые обычно не имеют комингсов и закрываются съемными металлическими крышками с прокладками из резины или пеньковой плетенки. Крышки крепят приварными шпильками и плотно обжимают гайками.

На многопалубных пассажирских судах в борту судна делают большие вырезы — лацпорты, предназначенные для приема груза и багажа и для прохода пассажиров. Лацпорты закрывают металлическими крышками с резиновыми уплотнителями или щитами, поднимающимися вверх

наподобие клинкетных дверей и сдвигающимися вдоль наружной обшивки.

19.1. Двухтактный дизельный двигатель – принцип работы и устройство Данный вид двигателей, в настоящее время меньше распространен чем аналогичный четырехтактный, но все же имеет право на существование. Составляющими частями двухтактного дизельного двигателя являются такие два механизма как газовая турбина (служит для преобразования энергии из тепловой в механическую) и специальный нагнетатель (за счет повышения давления в цилиндрах позволяет повысить мощность, снизив при этом количество потребляемого горючего). Цилиндры данного устройства располагаются горизонтально, друг напротив друга, а процесс работы в каждом из них проходит за один оборот коленчатого вала, включающего в себя два хода поршня. Когда поршень опускается непосредственно к нижней мертвой точке, цилиндр очищается и наполняется свежим воздухом. Происходит это так: вначале, через открывшийся выпускной клапан, отработанные газы выходят из цилиндра, уступая место чистому воздуху, попадающему сюда через открытые поршнем нижние окна. Окна цилиндров двухтактных двигателей используются как для впуска свежего воздуха, так и для выпуска уже отработанных газов (оконная или щелочная продувка). Если же отработанные газы выпускаются через клапан в цилиндре, а окна предназначены только для впуска чистого воздуха, то такую продувку называют клапанно-щелевой. При такой системе очистки, не весь поступивший воздух задерживается в цилиндре и поднимаясь верх какая-то его часть выходит за пределы двигателя. Данный процесс назвали прямоточной продувкой цилиндра, обеспечивающий оптимальную очистку от продуктов сгорания. Продувочный воздух попадает в цилиндры одним из трех способов: либо через специальные насосы, либо через кривошипные продувочные камеры, или же с помощью поршневых компресоров. Когда поршень с нижней точки начинает движение в верх, первым закрывается впускной клапан, а следом и окна, через которые осуществлялась продувка, затем начинается сжатие воздуха. Топливо, подающееся форсункой, которая находится возле верхней мертвой точки, воспламеняется от горячего воздуха, начиная тем самым процесс горения и расширения продуктов сгорания при движении поршня вниз. Пройдя описанный круг, все снова повторяется. В турбину газы попадают через коллектор, а камера сгорания формируется, тогда, когда поршни очень близко приближаются друг к другу. Коленвалы, в таких двигателях, связываются между собой с помощью шестерен основной передачи, а их движение имеет круговой характер и осуществляется по часовой стрелке. Кроме прямоточной продувки, выделяют еще и петлевую, но ее качество очистки цилиндра значительно ниже, поэтому в наше время она применяется намного реже. Рабочие ходы в двухтактном двигателе случаются в два раза чаще, чем в аналогичном за объемом четырехтактном, но с точки зрения мощности этого особо не заметно (она увеличивается максимум в 1,6 — 1,7 раза), это происходит из-за существования продувки и более короткого рабочего хода внутри цилиндра.

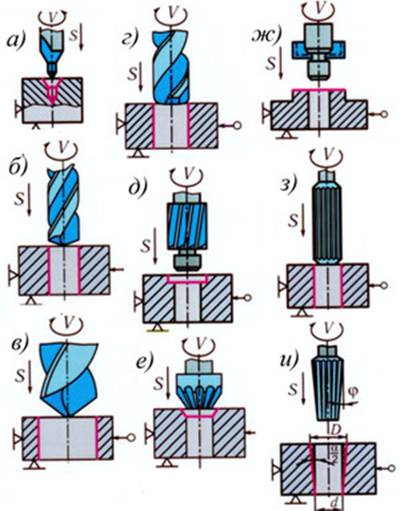

19.2. Способы обработки на сверлильных станках

Сверлильные станки предназначены для сверления глухих и сквозных отверстий, рассверливания, зенкерования, развёртывания, растачивания и нарезания резьбы (рисунок 3).

Сверление – основной технологический способ образования отверстий в сплошном материале обрабатываемой заготовки. Сверлением могут быть получены как сквозные, так и глухие отверстия. При сверлении используют стандартные свёрла. Отверстия диаметром больше 30 мм в сплошном материале обычно сверлят двумя свёрлами (первое – диаметром 12…15 мм, второе – в размер отверстия). Точность отверстий, полученных сверлением, находится в пределах 12…14 квалитетов.

Рассверливание выполняют для увеличения диаметра отверстия, полученного литьем, ковкой, штамповкой или сверлением.

Зенкерование – технологический способ обработки предварительно просверленных отверстий или отверстий, изготовленных литьём или штамповкой. Зенкерование осуществляется инструментом зенкером. В отличие от рассверливания зенкерование обеспечивает большую производительность и точность обработки (10…11 квалитет).

Зенкерование может быть и окончательной операцией при обработке просверленных отверстий по 11…13 квалитетам или для получистовой обработки перед развертыванием.

Зенкер отличается от сверла более жесткой рабочей частью, отсутствием поперечной режущей кромки и увеличенным числом зубьев.

Развёртывание – технологический способ окончательной обработки предварительно обработанных отверстий в целях получения точных по форме и диаметру цилиндрических и конических отверстий (6…9 квалитет точности) с малой шероховатостью (Ra = 0,32…1,25 мкм). В качестве инструмента используют развёртки, имеющие чётное число режущих кромок. Развертки являются многолезвийным инструментом, срезающим очень тонкие слои с обрабатываемой поверхности.

Отверстия диаметром до 10 мм развёртывают после сверления, а свыше 10 мм – после сверления и зенкерования.

| а – зацентровка; б – сверление отверстия в сплошном материале; в – рассверливание; г – зенкерование; д – зенкование уступа; е – зенкование фаски; ж – зенкование бобышек; з – развертывание цилиндрического отверстия; и – развертывание конического отверстия Рисунок 3 – Обработка отверстий на вертикально-сверлильном станке |

При развёртывании в резании участвует большое число зубьев одновременно. Развёртывание характеризуется небольшой глубиной резания

Анатомия «Титаника»

Водонепроницаемые двери и переборки судов «Олимпик-класса».

21 Воскресенье Фев 2016

«Непотопляемый Титаник», «Даже сам Бог не сможет потопить это судно», «Вершина технического прогресса – непотопляемое судно», «Самое комфортабельное и безопасное судно», — такими заголовками пестрили газеты. Здесь сложно не согласиться. Элегантность и эстетичность «Титаника», его утончённый силуэт не могли не завораживать. Но на что ещё следует обратить внимание, так это на его техническо-сложную особенность – водонепроницаемую конструкцию. Она в себя включала: двойное дно и водонепроницаемые перегородки. И это вместо того, что бы ограничиться обычными одной или двумя «таранными переборками» в носовой части, корпус «Титаника» был разделен на шестнадцать водонепроницаемых отсеков примерно одинаковой длины, образованных пятнадцатью водонепроницаемыми переборками, построенных поперек корабля. На эту конструкцию возлагали огромные надежды. Британский журнал «Shipbuilder» после спуска «Олимпика» напечатал: «Это судно практически непотопляемо». Вскоре все позабыли прилагательное, и «Титаник» ознаменовали, как «непотопляемый». Но как показывает история, это оказалось не так. Тогда за счёт чего же был рождён этот миф, каким образом судно могло быть непотопляемым?

Проектировщики представили разработку, согласно которой судно могло оставаться на плаву при любом происшествии на море. Проект предусматривал создание шестнадцати водонепроницаемых отсеков вдоль корпуса корабля, разделённых пятнадцатью переборками особой прочности — такой тип переборок еще не использовался ни в гражданском, ни в военном флоте. Томас Эндрюс уверял, что судно не получит сколько-нибудь серьезного крена при затоплении двух смежных отсеков, и даже останется на плаву при заполнении водой четырёх соседних отсеков. Но если честно, то эта идея не нова, но реализация её на судах «Олимпик-класса» в таких объёмах, действительно грандиозна. Хотя не все разделяли такую уверенность главного конструктора.

В 1909 году, в Англии в качестве ведущего российского инженера и руководителя группы слушателей кораблестроительного отделения Военно-морской академии находился Владимир Полиевктович Костенко. В своё время он участвовал в проектировании и постройке в Британии крейсера «Рюрик». На верфи «Харленд энд Вулф» русский инженер получил возможность ознакомиться с проектом «400-1» и сразу отметил недостатки в обеспечении непотопляемости судна: отсутствие продольной водонепроницаемой переборки, поперечные переборки не доведены до главной палубы. Их высота ненамного превышала ватерлинию, все палубы были прорезаны сходами в обеденные салоны, «которые не уступали парадной лестнице Зимнего дворца».

Посоветовавшись с А.Н. Крыловым, Костенко указал директору фирмы Карлейлю и распорядителю верфи Томасу Эндрюсу на недостатки конструкции, которые угрожают живучести судна. «Поймите, одна небольшая пробоина и «Титаника» не станет», — увещал он директора. Но тот высокомерно заявил, что все эти соображения – «требования военных теоретиков вроде вашего Крылова, не диктуемые практикой, но неимоверно осложняющие планировку пассажирского лайнера». Кроме того, Костенко отметил отсутствие перепускных клапанов, дабы равномерно распределять попавшую внутрь корпуса воду в результате полученных повреждений обшивки, чтобы судно не получало в случае аварии недопустимого крена или дифферента, а оставалось на ровном киле.

Потребность в водонепроницаемых переборках возникла тотчас же после введения металлических корпусов судов; металл плавучестью не обладает, и, кроме того, при той толщине листов, которая бывает на практике, металлическая обшивка легче пробивается, чем деревянное судно. Единственным средством предохранить металлическое судно от потопления в случае пробоины является ограничение доступа воды в корабль посредством разделения его водонепроницаемыми переборками на несколько отделений, достаточно малых для того, чтобы заполнение одного или нескольких из них водой не грозило безопасности всего корабля, как вследствие погружения его в воду, так и вследствие сильного крена, или дифферента. Этим и обусловливается число водонепроницаемых переборок, причем часто применяется правило, предложенное в 1867 г. советом английского Института корабельных инженеров (Institution of Naval Architects) — а именно, что число непроницаемых переборок должно быть такое, чтобы при одновременном заполнении водой двух непроницаемых отделений, образованных ими, судно не затонуло. На коммерческих судах не так строго смотрят на их непотопляемость; так, «Bureau Veritas» признает в своих правилах постройки судов достаточным, если судно не потонет при заполнении одного из непроницаемых отделений. По правилам Bureau Veritas и Lloyd’s Register ( два общества, занимающихся наблюдением за исправностью постройки коммерческих судов, классифицирующих их по степени годности и т. д.) каждый коммерческий пароход должен иметь по крайней мере следующие переборки:

1) таранную — недалеко от носа судна — для предохранения судна от потопления при повреждении носа;

2) котельную — впереди котельного отделения;

3) машинную — позади машинного отделения;

4) кормовую — у внутреннего конца дейдвудной трубы (Дейдвуд — нижняя узкая часть корпуса судна в на носу и корме. Вал винта в дейдвуде окружен трубой, доходящей до места выхода вала наружу корпуса парохода.);

Все эти переборки поперечные, т. е. расположены параллельно шпангоутам. Из продольных переборок на коммерческих судах непроницаемыми делаются переборки угольных ям. Все главные поперечные переборки согласно правилам упомянутых обществ должны проходить до верхней палубы.

Вернёмся к «Титанику». Как я уже писала выше, судно было разделено 15 водонепроницаемыми переборками на 16 отдельных отсеков. Машинное отделение было самым большим отсеком, длиной в 21 метр длиной и шириной в 29м.

Расположение водонепроницаемых переборок на судах «Олимпик-класса».

Водонепроницаемые двери.

На судах применяют двери двух типов: распашные (навесные) и клинкетные (скользящие). Последние устанавливаются ниже ватерлинии, и в свою очередь делятся на вертикальные и горизонтальные (латеральные).

Распашная дверь крепится к переборке на петлях и по периметру имеет резиновую прокладку. Вырез для двери в переборке окаймляется приварной полосой (комингсом). При закрытой двери резиновая прокладка прижимается к комингсу, чем обеспечивается водонепроницаемость. Двери плотно закрывают при помощи четырех — восьми задраек, которые при повороте рукоятки надвигаются на клиновые наделки и плотно прижимают двери к переборке. Чтобы можно было открывать и закрывать дверь с любой стороны, рукоятки задраек выходят на обе стороны двери.

Распашные двери обеспечивают водонепроницаемость только при небольшом давлении воды, поэтому их устанавливают на переборках в твиндеках, а также на наружных стенках надстроек и рубок. На трюмных переборках, где при получении пробоины может действовать значительное давление воды, устанавливают водонепроницаемые двери клинкетного типа.

На лайнерах «Олимпик-класса» подобные двери располагались в надстройках колодезных палуб (Well Decks) и базах кранов. Две подобные двери располагались в конце коридора для кочегаров при входе в герметичный вестибюль, а далее в котельную №6. Они всегда держались закрытыми и открывались только во время пересменки у кочегаров.

Клинкетные двери надстройки передней колодезной палубы

В клинкетной двери массивная литая дверная плита перемещается в вертикальных или горизонтальных пазах, закрепленных на переборке. Пазы и дверь имеют клиновидную форму, благодаря чему при закрывании двери она плотно заклинивается в пазах. Дверь в направляющих пазах перемещалась вручную, или от электродвигателя через винтовую, или зубчатую передачу.

Все клинкетные двери могут закрываться как непосредственно с места установки двери, так и с верхней палубы, для чего они имеют дистанционный привод. Двери с механическим приводом можно также закрывать с ходового мостика.

В редко посещаемых помещениях (отсеки двойного дна, диптанки и др.) вместо сходных люков устраивают горловины (лазы), которые обычно не имеют комингсов и закрываются съемными металлическими крышками с прокладками из резины. Крышки крепились при помощи болтов и гаек.

Вертикальные скользящие двери на Титанике (12 штук) служили проходом между отсеками на настиле второго дна (Tank Top). Они были специально разработаны проектировочным отделом «Харленд энд Вульф» для лайнеров «Олимпик-класса». Эти двери устанавливались двух размеров. В переборках от D и до J, дверной проём был высотой 1,7м, шириной 1,2м. А начиная с переборки К ширина уменьшалась до 85 см, высота оставалась прежней. Это было обусловлено тем, что в бойлерных кочегарам во время вахты или пересменки необходимо быстро передвигаться между отсеками, не создавая «толкатни» в дверях, а так же это облегчало провоз тележек с углём.

При включении механизма опускания, полуторатонная дверь не падала подобно гильотине, а опускалась постепенно, чтоб исключить возможность травмировать человека. Для этого использовалась система гидравлических тормозных цилиндров, расположенных над дверью. Для полного закрытия двери требовалось 25-30 секунд.

Каждая водонепроницаемая дверь удерживалась в открытом положении при помощи горизонтального поддерживающего вала с подшипниками на концах и дверной шестернёй в центре, которая плотно сцеплялась с зубчатой рейкой на самой двери. Один конец вала при помощи фрикционный муфты вставлялся в привод с электромагнитом, которым можно было управлять с рулевой рубки капитанского мостика или вручную. Вал удерживался в неподвижном состоянии при помощи защелок, не давая тем самым опускаться двери. В случае аварии вахтенный офицер одним поворотом рычага размыкал электрическую цепь, тем самым выключая электромагниты всех 12 дверей на настиле второго дна (Tank Top deck), те в свою очередь отжимали защёлки. Теперь двери ничего не удерживало и они под собственным весом опускались. Закрытию предшествовал предупредительный звонок. Вот небольшая выдержка из инструкции по использованию водонепроницаемых дверей.

«…В аварийной ситуации, для закрытия водонепроницаемых дверей на нижней палубе, сперва нажмите и удерживайте в течении 10 секунд кнопку аварийной сигнализации. Затем поверните и оставьте рычаг в положение ON. Примечание. Дверь нельзя будет поднять или управлять вручную, если рычаг находится в положении ON…».

Для ручного опускания двери использовали рычаг, который располагался рядом с дверью. Его рукоятку необходимо было поднять максимально вверх. С его же помощью можно было открыть (поднять) дверь.

Какого-либо способа управлять с мостика отдельно взятой дверью не было, как не было и индикаторной панели, показывающей статус двери (закрыта или открыта). На Олимпике такая панель была установлена уже после катастрофы Титаника, хотя заявку на её установку старший механик Джозеф Белл подал сразу после первого рейса Олимпика в 1911 году. Вот вам и очередной режиссерский полёт фантазии Дж. Кемерона в его «Титанике» 1997 года и Роя Бейкера в «Гибель «Титаника»» 1958 года.

В случае если не сработала система аварийного закрывания дверей с мостика, а рядом с дверью не оказалось человека, чтоб сделать это вручную, это не значит, что судно было обречено. На этот случай была предусмотрена система рычага с поплавком. Ниже уровня пола бойлерной, с левой стороны двери, был установлен поплавок, соединенным при помощи рычага с электромагнитом двери. Если забортная вода поступает в отсек, то поплавок поднимался, и рычагом размыкал электроцепь; дверь начинала закрываться. Если в изолированном отсеке остались люди, для их экстренной эвакуации в каждом отсеке имелась лестница. Из бойлерных, например, по котельным шахтам, они вели на палубу Е, с выходом на «Скотленд Роуд». Далее, при необходимости подняться на шлюпочную палубу, можно было воспользоваться лестницами, установленными в вентиляционных шахтах. Из машинного и турбинного отделения аналогичные лестницы имели выход на шлюпочную палубу. Поэтому не было такой необходимости бросаться под закрывающиеся двери, как это показано в фильме Дж. Кемерона, рискуя быть придавленным.

Водонепроницаемые двери на палубах Е и D были клинкетными горизонтальными и выполнены из кованной стали. На палубе F и ниже устанавливались аналогичне двери, но более мощные. Это двери реечного типа, благодаря чему легко закрывались при помощи ручного привода, расположенного рядом или палубой выше, непосроедственно над дверью. Поворт привода обеспечивался Т-образным ключом, длиной 75см. Обычно ключи находились в спецбоксах, недалеко от механизма закрытия. Доступ к ним имели старшие стюарды или члены экипажа. Всего на борту «Титаника» насчитывалось 21 дверь подобного типа. Были ли во время катастрофы закрыты все эти двери до сих пор неизвестно.

Одна из двух водонепроницаемых дверей, расположенных в столовой 3 класса.

К сожалению, весь технический прогресс начала 20 века не уберёг «Титаник» от гибели. Потребовалась такая «встряска», как гибель «Титаника», чтобы убедиться в том, что деление судна водонепроницаемыми переборками на изолированные отсеки должно основываться не на интуиции, а на достаточно строгих расчетах. Раньше этот вопрос решался в обстановке жарких споров между судовладельцем, требовавшим свести число водонепроницаемых переборок к минимуму (чем меньше величина отсеков – тем меньше грузовместимость судна и тем выше его стоимость), и проектировщикам, которые, стремясь обеспечить большую безопасность, увеличивали число переборок. В конечном счете, то или иное решение принималось в зависимости от степени влиятельности участников спора. Но не редко строители сводили на нет все старания проектировщиков: не видя в переборках ничего, кроме усложнения строительных работ, они иногда не доводили одну-две переборки до палубы переборок, и проникшая в корпус вода могла свободно переливаться из отсека в отсек. Эта трагедия послужила хорошим уроком и грозным предупреждением для проектировщиков, строителей, судовладельцев, капитанов и пассажиров. Она дала толчок развитию науки о непотопляемости судна. После гибели «Титаника» были созданы международные правила, в которых сформулированы четкие, строгие требования к непотопляемости пассажирских судов. В зависимости от длины судна и ряда других факторов, в этих правилах определено необходимое количество водонепроницаемых переборок, их высота, предельная длина каждого отсека и т.д. Благодаря новым правилам значительно снизилась аварийность судов.

Водонепроницаемая дверь на «Олимпике». Горизонтальная линия ниже двери обозначает уровень будущего пола котельной. Слева от двери внизу виден поплавок.

Приложение.

Схема расположения герметичных дверей на водонепроницаемой переборке К.

30 кормовой шпангоут.

Расположение водонепроницаемых дверей на Титанике.