с чего делают кукурузные палочки

Польза кукурузных палочек: как их делают и правильно употребляют

Для многих является большим открытием польза кукурузных палочек для здоровья детей и взрослых. Это настоящее лакомство, которое идеально подходит для перекусов. Полезные свойства продукта и его противопоказания имеют прямую зависимость от состава палочек, в который входят ценные компоненты.

Состав кукурузных палочек

Основная польза кукурузных палочек заключается в том, что в их составе отсутствуют вредные компоненты искусственного происхождения (но не всегда). Сладкий продукт изготавливают из такого набора ингредиентов:

Обратите внимание! Иногда производители добавляют в кукурузные палочки и другие компоненты, чтобы придать изюминку их вкусу или другим характеристикам.

Стоит упомянуть о полезных веществах, которые находятся в лакомстве:

К сожалению, процент содержания данных веществ в продукте очень мал, поэтому они имеют минимальное влияние на организм человека.

Калорийность кукурузных палочек

Людей, которые следят за своим питанием, может заинтересовать калорийность кукурузных палочек. В 100 г продукта содержится 513 калорий.

Высокая калорийность лакомства объясняется содержанием в его составе большого количества сахара.

Польза кукурузных палочек для здоровья

Кукурузные палочки, их польза и вред, давно были изучены специалистами в области питания. Они пришли к выводу, что продукт все же ценен для организма человека даже несмотря на то, что наличие в нем витаминов и минералов слишком мало.

Эксперты выделяют следующие полезные свойства кукурузных палочек:

Кукурузные палочки – это идеальный вариант быстрого перекуса, если нет времени полноценно пообедать.

Можно ли есть кукурузные палочки на диете

Для здоровья кукурузные палочки все же могут быть полезны. Но вот на диете включать их в свой рацион определенно не стоит. Все потому, что они являются высококалорийными, а значит, добиться похудения при таком питании вряд ли удастся.

Все же рекомендуется перебороть свое желание скушать порцию кукурузных палочек во время соблюдения диеты. Их лучше всего заменить менее калорийным продуктом.

Интересно знать! Если же все равно хочется полакомиться этим продуктом, то тогда придется отказаться от одного из блюд, чтобы избежать превышение дозы калорий на день.

Из чего делают кукурузные палочки

Чтобы определиться с вопросом о том, в чем заключается польза и вред кукурузных палочек, необходимо разобраться с технологией их приготовления.

Важно! Большинство людей убеждены, что кукурузные палочки делают из злаковых зерен. В действительности же во время их производства используется кукурузная мука.

В процессе термической обработки кукурузная мука теряет большую часть своих полезных свойств, чего избежать практически невозможно.

Процесс изготовления полезных кукурузных палочек заключается в выполнении ряда последовательных этапов:

По итогу такой работы получаются привычные кукурузные палочки, которые имеют приятный вкус и аппетитный хруст.

Как правильно выбирать и кушать кукурузные палочки

Специалисты настоятельно рекомендуют отказываться от покупок палочек, внутри пачки которых находится игрушка. Как правило, она выполнена не из пищевой пластмассы, поэтому может отрицательно повлиять на качество продукта.

Необходимо знать! Желательно выбирать палочки от проверенного производителя, который способен доказать высокое качество и безопасность собственной продукции.

Кукурузные палочки лучше всего кушать во время завтрака. Их можно смело дополнять молоком или фруктами.

Не стоит съедать слишком много лакомства, так как это может привести к нарушению работы желудочно-кишечного тракта.

Как хранить продукт

Лакомство можно хранить в его собственной упаковке или же переместить в тару, которую удастся накрыть.

Если пачка с палочками была открыта, то их желательно съесть в течение первых 2 дней. После они начинают портиться и приобретать горьковатый вкус по причине испорченного масла в составе.

Вред кукурузных палочек

Сладкие кукурузные палочки, как и любой другой продукт, способны нанести вред здоровью человека. Поэтому к их употреблению необходимо подходить с умом, чтобы избежать сложностей в работе внутренних органов и систем.

От такого угощения определенно следует отказываться людям, у которых к нему имеются данные противопоказания:

Также нужно помнить о том, что кукурузные палочки имеют свойство прилипать к поверхности зубов. Это чревато образованием кариеса, так как не всегда есть возможность полноценно очистить зубы от такого налета.

Готовите?

Все о кулинарном искусстве…

Кукурузные палочки – любимое лакомство из детства

Кукурузные палочки знакомы людям всех возрастов. Все без исключения знают потрясающий вкус этого хрустящего угощения. Его можно уверенно поставить в один ряд с такими лакомствами как сладкая вата, мороженое или «леденцы-петушки».

Упаковочку воздушного кушанья можно давать детям в школу, брать с собой на работу, на пикник или в поездку, ведь оно стоит относительно недорого и отлично утоляет голод. Это очень полезный продукт, но не стоит забывать, что он еще и очень калорийный, поэтому злоупотреблять любимым яством не стоит.

Многих интересует, как приготовить кукурузные палочки в домашних условиях, и можно ли вообще это сделать самостоятельно. Технологический процесс изготовления этого популярного яства довольно сложный, поэтому приготовить его дома практически невозможно. Помочь в этом сможет только специальное оборудование, которое не встретишь на обычной кухне. Но есть еще один рецепт кукурузных палочек, по которому можно сделать это кушанье, похожее на настоящее. Рассмотрим пошагово и с фото два варианта готовки.

Делаем кукурузные палочки на специализированном оборудовании

Вам понадобятся такие приборы, как бытовой кухонный экструдер и шнековый кондиционер. Во время готовки следует соблюдать показатели влажности и температуры, а также создать необходимые атмосферные условия. Только тогда у вас получится правильный и качественный продукт. С помощью специального прибора- УКП-М, стоимость которого около 2000р., вы также можете быстро готовить любимый десерт.

Схема приготовления следующая (количество ингредиентов «на глаз»):

Упрощенный вариант кукурузных палочек

Есть еще один способ, как сделать домашние кукурузные палочки. Он намного проще и быстрее предыдущего. Готовые изделия будут существенно отличаться от магазинных, но также порадуют вас своим вкусом.

Поэтапная инструкция приготовления:

«Рафаэлло» из кукурузных палочек

Любимое лакомство можно употреблять отдельно, либо включить его в состав многих блюд. Поэтому, напоследок – простой сладенький десерт из кукурузных палочек.

Видео: Как сделать кукурузные палочки дома

Технология производства кукурузных палочек

Кукурузные палочки – пищевой продукт, представляющий собой сформованную и высушенную пену, изготовленную на основе специально подготовленной кукурузной крупы.

Получение крупяных палочек основано на методе экструзии, т.е. продавливании тестообразной массы через матрицы экструдера под давлением и высокой температурой.

1. Характеристика сырья и продукции

При изготовлении кукурузных палочек в результате воздействия влаги, высокой температуры и механического давления химический состав кукурузной крупы изменяется, происходит клейстеризация и декстринизация крахмала, денатурация белковых веществ. Клейстеризация крахмала обусловливает значительное увеличение содержания водорастворимых веществ в готовых кукурузных палочках (с 2…4 до 54…59 %), что способствует повышению их питательной ценности.

Кукурузные палочки характеризуются следующим химическим составом:

| Состав | Количество, % сухого вещества |

| Крахмал | 65,35…69,90 |

| Декстрины | 3,74…4,03 |

| Общий сахар | 12,02…12,40 |

| Белки | 8,63…10,91 |

| Жир | 1,52…1,73 |

| Зола | 0,90…1,13 |

Оптимальная влажность крупы для выработки кукурузных палочек должна быть 12…13 %.

При использовании крупы, влажностью превышающей оптимальную, кукурузные палочки получаются сыроватые, бугристые, жесткой консистенции. Кроме того, избыточная влага крупы затрудняет работу машины, так как, попадая в нагретую зону аппарата, влага крупы быстро испаряется, превращаясь в пар, который превращает крупу во влажное тесто. Это тесто плотно пристает к виткам винтовой головки, образуя пробку, что затрудняет выпрессовывание продукта из матрицы.

Если влажность крупы ниже оптимальной, качество кукурузных палочек тоже ухудшается. Между сухими крупинками, попавшими в рабочую зону машины, возникает большая сила трения, что приводит к резкому увеличению температуры образовавшегося теста, которое подгорает и кукурузные палочки приобретают привкус пригара.

Обычно влажность кукурузной крупы, поступающей на переработку, значительно отклоняется от оптимальной. Поэтому технологической схемой производства кукурузных палочек предусмотрен процесс кондиционирования крупы (подсушка или увлажнение).

Поскольку кукурузные палочки имеют пористую структуру, они хорошо адсорбируют различные добавки, наносимые на жировой основе. В качестве добавок используют разнообразные пищевые продукты: сахар, соль, чеснок, различные пряности, сыр, мясо крабов, печень, ванилин, арахисовую массу, шоколадную и жировую глазурь, минеральные соли, витамины, жир, лецитин, белковые обогатители, пищевые эссенции и кислоты.

За счет внесения добавок в палочках значительно увеличивается содержание ценных пищевых веществ, и повышаются их вкусовые достоинства. Кукурузные палочки – высокопитательный и высококалорийный продукт. Калорийность 100 г продукта без добавок составляет 300…320 кКал. Объемная масса кукурузных палочек колеблется от 0,15 до 0,45 кг/л, пористость 92…94 %.

2. Особенности технологии

Формирование качества крупяных палочек во многом зависит от соблюдения технологии их производства.

Технология производства крупяных палочек включает следующие операции:

Просеивание крупы. Кукурузную крупу очищают от различных примесей на вибрационном сите.

Важными факторами в производстве крупяных палочек являются выравненность по величине и влажность крупы. Для производства кукурузных палочек применяют кукурузную крупу, соответствующую по размерам отверстий двух металлотканых сит диаметрами 1,2 (проход) и 0,67 мм (сход). Больший или меньший размер крупинок ухудшает качество полуфабрикатов, так как более мелкая крупа пригорает в машине и приводит к заклиниванию шнека и остановке машины, а при использовании более крупной крупы не получится однородной массы.

При просеивании кукурузной крупы через сито № 0,67 особенно тщательно следят за отбором мучели, которая, попадая в машину, может пригореть на ее стенках. Хорошо подготовленная крупа при захвате ее рукой не оставляет на ладони следов мучной пыли.

Просеянную крупу смешивают в шнековом кондиционере с солью, которую добавляют из расчета 1 % общего количества смеси.

Кондиционирование. Если влажность крупы менее 14 %, применяют кондиционирование. Крупу увлажняют, добавляя в кондиционер до загрузки соли воду. Иногда применяют соль в виде солевого раствора.

Крупу смешивают с водой и солью или солевым раствором не более 5 мин, затем для равномерного распределения влаги крупу выдерживают в бункерах в течение 2…3 ч. Если влажность крупы превышает требующуюся, ее подсушивают. Неравномерное содержание влаги ухудшает работу экструдера и снижает качество готового продукта. Влажность крупы для запуска экструдера должна быть 22…25 %.

Изготовление крупяных палочек. В этих целях используют машину для формования кукурузных палочек, которая состоит из цилиндра, матрицы, резательного механизма, нагревателей.

Цилиндр машины состоит из трубы с двумя фланцами. Внутри цилиндра расположен вращающийся шнек; в передней его части укреплен блок электронагревателей. К переднему торцу цилиндра крепится матрица, имеющая 30 сквозных отверстий диаметром 2,8 мм, расположенных по окружности. Матрица крепится к цилиндру фланцами. У переднего торца матрицы расположены два вращающихся ножа резательного механизма.

Для подачи продукта в приемное отверстие цилиндра над ним расположен бункер с регулируемой заслонкой. Перед изготовлением кукурузных палочек экструдер нагревают до температуры 170…190 °С, затем включают машину. Из приемного бункера через питатель машины крупа самотеком поступает в экструдер.

По мере продвижения продукта к матрице давление в массе крупы повышается за счет постепенно уменьшающегося шага винта и перехода влаги крупы в пар. Одновременно в результате трения между продуктом и рабочими органами машины масса крупы нагревается до температуры 200 °С.

Под действием высоких температур и давления крупа в машине превращается в тестообразную массу, которая в виде тонких струек выдавливается через отверстия в матрице. Качество готовых палочек зависит от однородности и пластичности массы. Если отдельные крупинки продукта не деформировались и не превратились в вязкую пластичную массу, готовые палочки будут иметь нежелательные включения таких крупинок.

В результате резкого перепада давления в продукте при выходе его из машины происходит взрывоподобное испарение воды. Тонкие струйки выходящего теста «взрываются», увеличиваясь в диаметре в 3…4 раза и почти мгновенно высыхая. Через некоторое время по выходу из машины влажность продукта снижается до 5…6 %. Выходящий из машины продукт вращающимся ножом отсекается в виде кусочков длиной 25…65 мм, которые системой транспортеров направляются на следующие операции.

Приготовление и нанесение добавок на крупяные палочки. На кукурузные палочки влажностью 5…6 % для придания им различных вкусовых качеств наносят добавки: сахар, сахар с корицей, сахар с ванилином, сахар с арахисовой массой, сахар с лимонной кислотой и эссенцией, соль с арахисовой массой, соль с сухим чесноком и т.д.

Приготовление добавок предусматривает смешивание дополнительного сырья в соответствии с рецептурой. Ванилин предварительно растворяют в спирте и смешивают с сахарной пудрой в соотношении 1:10. Шоколадную и жировую глазурь обрабатывают в темперирующей машине при температурах соответственно 30…32 и 38…40 °С. Сыпучее сырье (лимонную кислоту, молотую корицу, сухое молоко, какао-порошок, кофе, сахарную пудру и т.д.) предварительно просеивают через различные сита с определенными номерами. Растительное масло и экстракты подвергают фильтрации.

Наиболее простой способ нанесения добавок – обработка кукурузных палочек в дражировочном котле. В котел загружают кукурузные палочки и из мерника-дозатора постепенно добавляют растительное рафинированное масло. После равномерного распределения масла по всей массе продукта (продолжительность перемешивания 4…5 мин) в дражировочный котел вносят заранее подготовленные добавки. При изготовлении лимонных кукурузных палочек в дражировочный котел после внесения растительного масла добавляют лимонную эссенцию, а затем смесь лимонной кислоты и сахарной пудры. При изготовлении ванильных, чесночных и из корицы добавок в смесительной машине предварительно готовят сухие смеси. Сахарную пудру смешивают с молотой корицей, ванилин растворяют в спирте, поваренную соль смешивают с чесночным порошком. Затем эти смеси направляют в дражировочный котел.

При изготовлении сладких палочек в дражировочный котел сначала добавляют растительное масло и перемешивают его с кукурузными палочками, а затем вносят сахарную пудру. При изготовлении соленых палочек добавляют молотую соль.

Иначе готовят кукурузные палочки с арахисовыми добавками. Кукурузные палочки перед внесением арахисовых добавок не обрабатывают растительным маслом. Предварительно обжаренные ядра арахиса влажностью 25 % измельчают на трехвалковом станке до пастообразного состояния и однородной консистенции. Полученную арахисовую пасту в темперирующей машине смешивают с растительным маслом и сахарной пудрой. Смесь постепенно добавляют в дражировочный котел, в который уже загружены кукурузные палочки. Арахисовую сладкую добавку вносят из расчета 30 % массы всей смеси. Арахисовую соленую добавку готовят так же, как и сладкую, но вместо сахарной пудры добавляют соль.

Для нанесения на кукурузные палочки простых добавок (сахарной пудры, сахарной пудры с корицей и ванилином, соли) вместо дражировочного котла используют непрерывно работающую установку для глазирования хлопьев.

Технология производства кукурузных фигурных изделий аналогична технологии изготовления крупяных палочек и заключается в подготовке крупы, кондиционировании, экструдировании и нанесении добавок.

Фасование. Палочки фасуют в целлофановые пакеты или коробки из картона с внутренним пакетом из подпергамента по 50…200 г. Для фасования и упаковывания кукурузных палочек в целлофановые пакеты используют фасовочно-упаковочный автомат.

3. Организация и принципы функционирования комплексов технологического оборудования

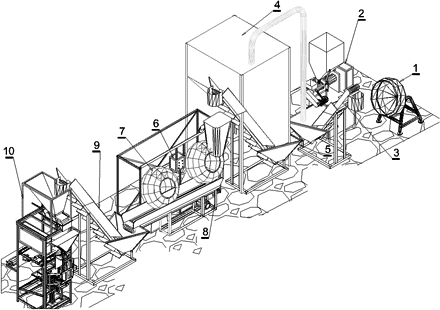

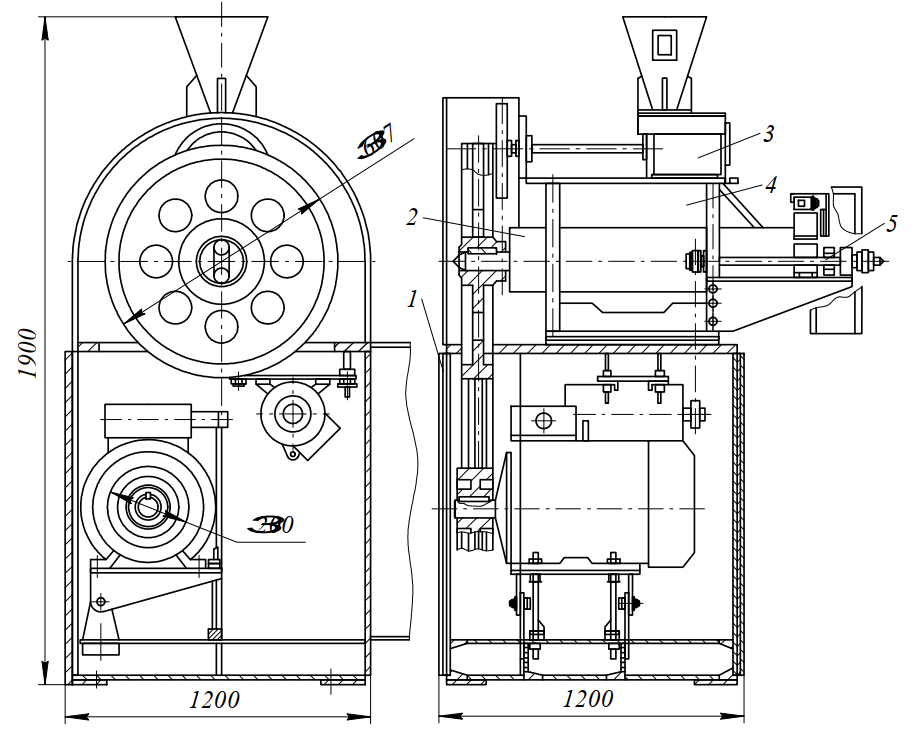

Комплекс технологического оборудования для производства и автоматической упаковки кукурузных палочек (рис. 1) состоит из смесителя 1, экструдер 2, транспортеров 3, 5, 8 и 9, бункера 4, пульта управления 6, дражератора 7, автомата упаковочного 10.

В расширенной комплектации производственная линия может дополняться: смесителем ПТШ (для непрерывной подачи крупы), вытяжкой экструдера, регулятором оборота двигателя, устройством для орошения маслом, компрессором с ресивером, транспортером со столом от автомата, автономной системой охлаждения экструдера.

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования для производства и автоматической упаковки кукурузных палочек

Техническая характеристика комплекса технологического оборудования для производства и автоматической упаковки кукурузных палочек

4. Ведущее технологическое оборудование

Экструзионная установка EMT (рис. 2) перерабатывает предварительно подготовленное сырье. Установка комплектуется частотным преобразователем вращения шнека, турбоузлом. Также возможна установка устройства предувлажнения. Турбоузел, расположенный в предматричном пространстве, обеспечивает выравнивание давления по всей плоскости матрицы, стабильную ровную форму продукции, увеличение срока службы основных узлов.

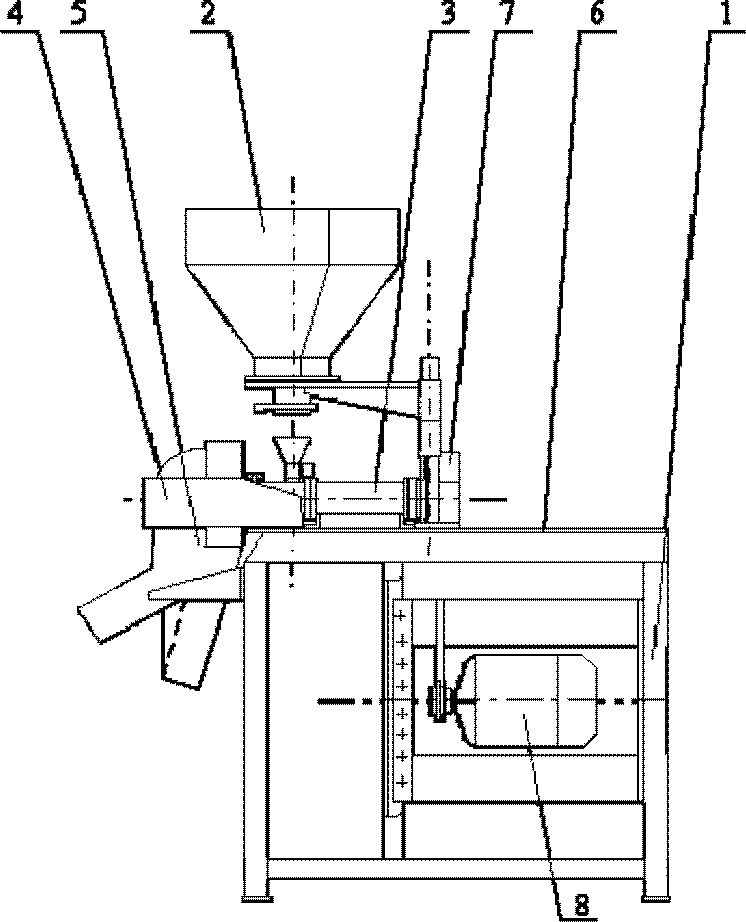

Рис. 2. Экструдер EMT

Экструдер состоит из рамы 1, бункера 2, рабочий орган экструдера 3, механизма отрезки 4, лотка 5, плиты 6, кожуха привода 7, электродвигателя 8.

Техническая характеристика экструдера EMT

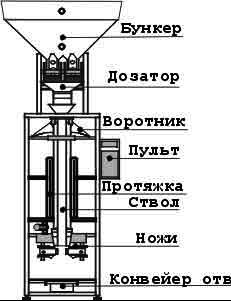

Фасовочно-упаковочный автомат ТПА-1200 РА (рис. 3) комплектуется весовым дозатором и блоком печати даты на изделии. Фасовочный автомат «ТПА-1200 РА» формирует «стоячий» пакет с подбоем или «подушку». Работает как по фотометке, так и без нее. Может комплектоваться отводящим конвейером. Также укомплектован тензодатчиками и электроникой фирмы CAS Corp, пневматикой и системой клапанов Camozzi.

Рис. 3. Фасовочно-упаковочный автомат ТПА-1200 РА Техническая характеристика фасовочно-упаковочного автомата ТПА-1200 РА

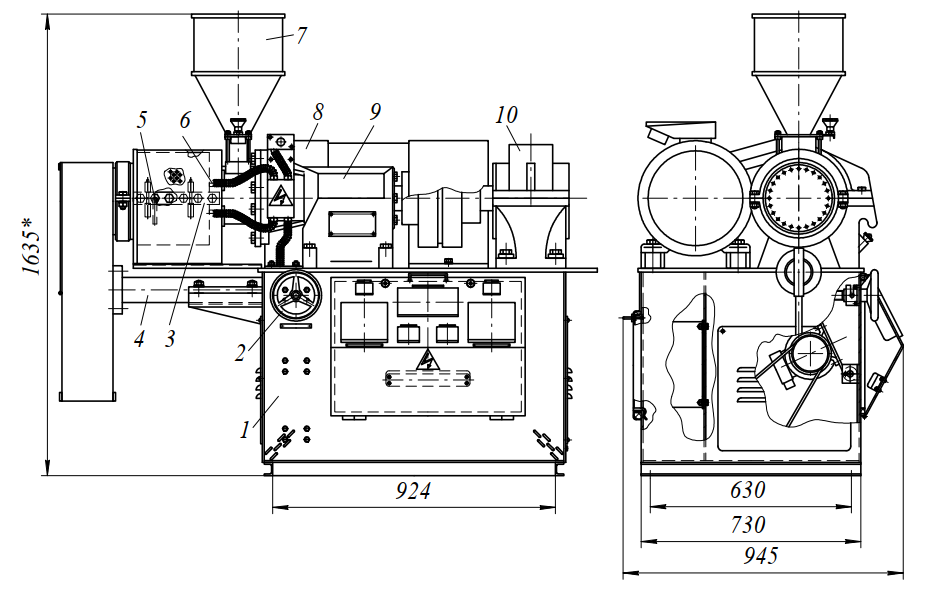

Экструдер А1-КХП (рис. 4) предназначен для получения палочек из кукурузной крупы тепловой и механической обработкой.

Рис. 4. Экструдер А1-КХП

Экструдер состоит из станины 1, бункера 7, корпуса подшипника 9, цилиндра 3, механизма резки 4, вариатора, щита управления с нагревателями. Машина имеет два индивидуальных привода: для шнека и механизма резки. На верхней плите сварной станины установлен электродвигатель 8 привода шнека, соединенный через муфту с быстроходным валом редуктора 10. Последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника. В литом корпусе подшипника установлен вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник.

К корпусу подшипника фланцем крепится сварной цилиндр с расположенным внутри него шнеком. С противоположной стороны цилиндр закрыт матрицей. Температура в рабочей зоне контролируется термопарами, введенными в зону через пробку 5. Для нагрева кукурузной массы в передней части цилиндра укреплен блок электронагревателей 6.

У переднего торца матрицы расположен механизм резки с вращающимися ножами, который приводится в движение от отдельного электродвигателя через бесступенчатый вариатор. Электродвигатель и вариатор находятся внутри станины. Частота вращения вариатора регулируется рукояткой 2, установленной в непосредственной близости от панели управления. Для удобства обслуживания механизм резки отводится в сторону.

Над цилиндром установлен бункер для приема кукурузной крупы. Кукурузная крупа из бункера машины через регулируемую заслонку поступает в приемное отверстие цилиндра, где происходит прессование продукта и нагрев до температуры 145 °С.

В результате воздействия тепла, влаги и давления крупа превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий матрицы масса под действием пара, образующегося из перегретой влаги, вспучивается, образуя пористую хрустящую жилу. Механизм резки делит выходящие жилы на палочки, которые уносятся конвейером.

Порция крупы (1,5…2,0 кг при температуре в цилиндре 80…145 °С)

приготовляется за 30…60 мин до пуска машины.

Режим нагрева цилиндра подбирается для каждой машины индивидуально в зависимости от сорта, помола, влажности крупы и степени износа.

Техническая характеристика экструдера А1-КХП

Экструдер Б8-КХ-ЗП (рис. 5) предназначен для производства палочек из кукурузной крупы посредством ее тепловой и механической обработки с последующей фасовкой на других автоматах.

Рис. 5. Экструдер Б8-КХ-ЗП

Экструдер состоит из станины 1, формующего механизма 2, механизма 5 отрезки палочек по длине, ворошителя 3 кукурузной крупы, блока электронагревателей 4.

Формующий механизм состоит из охватываемого шнека с правой нарезкой, шнековой втулки с левой нарезкой, матрицы с двенадцатью отверстиями диаметром 3 мм, обоймы с четырьмя отрезными ножами, приводимой во вращение через цепную и клиноременную передачи от электродвигателя.

Ворошитель представляет собой корпус, внутри которого вращается вал с лопастями, перемешивающий поступающую из бункера крупу.

Блок электронагревателей предназначен для нагрева рабочей зоны машины в период пуска и автоматического поддержания постоянной температуры от 160 до 180 °С. Во избежание перегрева машины в зоне загрузки предусматривается принудительное водяное циркуляционное охлаждение корпуса формующего механизма с подключением к сети водоснабжения.

Предусмотрено ручное управление электроприводами шнека и ножа, а также ручное и автоматическое управление блоком нагревателей.

Перед пуском машины производится нагрев рабочей зоны формующего механизма в течение 30…35 мин до 160…180 °С с помощью блока электронагревателей. За 25…30 мин до пуска машины готовится первая порция крупы влажностью 20…21 %. Подготовленная крупа по специальному лотку вручную засыпается небольшим потоком в отверстие зоны загрузки при включенной машине. После выхода палочек из формующей матрицы открывается заслонка, и в машину поступает крупа влажностью 13…14 %.

Техническая характеристика экструдера Б8-КХ-ЗП

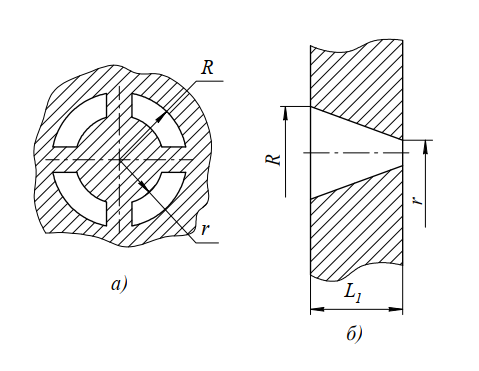

Рис. 6. Матрица с кольцевым (а) и коническим (б) отверстиями

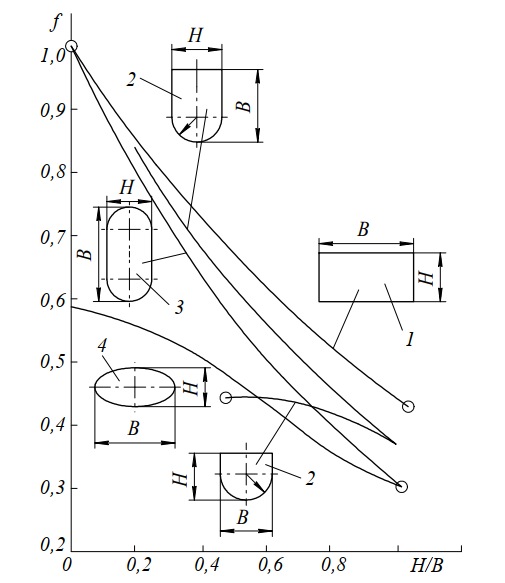

Рис. 7. Графики для определения характеристики потока f каналов различных поперечных сечений: 1 – прямоугольная; 2 – корытообразная; 3 – овальная; 4 – эллиптическая.

5. Новые технические решения технологических задач

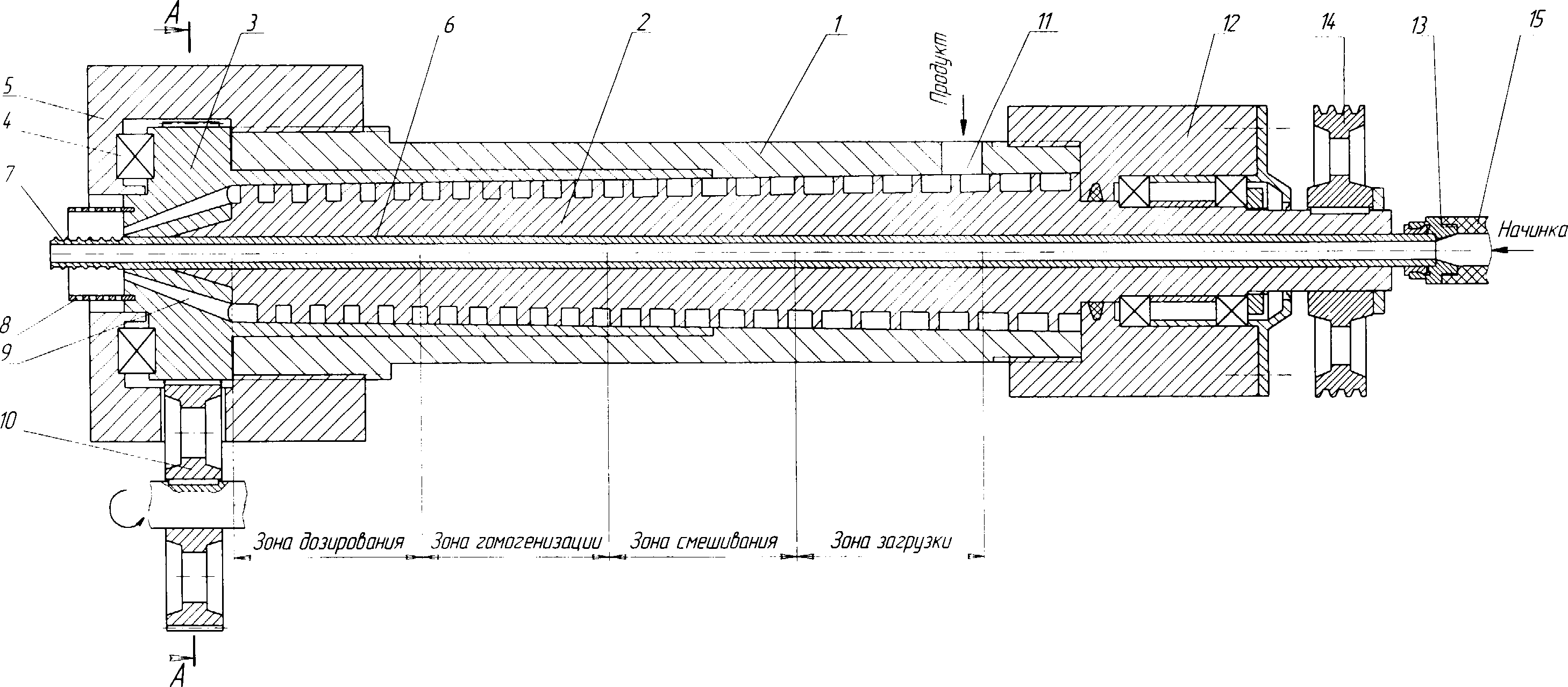

Экструдер для производства комбинированных продуктов (А.с. № 2279048, G01M13/00) (рис. 8) содержит корпус 1, формующее устройство, состоящее из полого шнека 2, матрицы 3 и перфорированного ограничителя движения продукта, опорный подшипник 4, гайку 5, станину 12, трубопровод 15 для подачи начинки. Матрица 3 и опорный подшипник 4 фиксируются на корпусе 1 по резьбе с помощью гайки 5. В корпусе 1 выполнено загрузочное отверстие 11.

Рис. 8. Экструдер для производства комбинированных продуктов

Внутри полого шнека 2 находится цилиндрическая трубка 6, концевой участок которой на выходе из формующего устройства имеет винтовую нарезку 7. Назначение винтовой нарезки 7 состоит в том, что она помогает перемещаться и закручиваться уже экструдированному продукту и формирует внутри него полый канал, в который подается начинка из трубки 6.

Полый шнек 2 имеет переменные шаг и глубину нарезки винтового канала, что обеспечивает постепенное уплотнение и сжатие продукта.

Торцевая сторона матрицы 3 имеет кольцевой паз, в который установлен перфорированный ограничитель 8 движения продукта. Перфорация в ограничителе 8 выполнена для удаления водяных паров, образующихся при вспучивании продукта на выходе из матрицы 3.

На наружной стороне матрицы 3 в предматричной зоне выполнена зубчатая нарезка, контактирующая с приводной шестерней 10. При помощи шестерни 10 матрица 3 приводится во вращательное движение.

Матрица 3 имеет длинный цилиндрический стакан, который входит в специальную проточку корпуса 1 экструдера до середины зоны смешивания. Это обусловлено тем, что в зоне смешивания продукт еще не уплотняется, а следовательно, продукт не будет препятствовать вращению цилиндрического стакана формующего устройства 3 в кольцевой проточке корпуса 1. Матрица 3 имеет участок с внутренними конусообразными каналами 9, соединяющими последний виток шнека с выходными отверстиями экструдера.

Корпус 1 с формующим устройством устанавливается в станине 12 посредством резьбы. В станине 12 расположены подшипники, сальник, фиксирующая втулка, зажимная гайка и крышка подшипника. Полый шнек 2 с цилиндрической трубкой 6 приводится во вращение с помощью шкива 14. В связи с тем, что цилиндрическая трубка 6 вращается, а трубопровод 15 для подачи начинки нет, то для их соединения установлено специальное соединительное устройство 13.

Конструкция вращающегося формующего устройства 3 позволяет существенно расширить технологические возможности экструдера и производить широкий ассортимент комбинированных продуктов с различными начинками за счет возможности регулирования время нахождения экструдата в рабочей камере путем изменения частоты вращения шнека 2 и формующего устройства 3. Выполнение формующего устройства 3 с возможностью вращения позволяет увеличить суммарную поверхность контакта перерабатываемого продукта с движущими поверхностями экструдера, что приводит к повышению тепловыделения в экструдате и интенсивности механического воздействия на него и вызывает значительные сдвиговые деформации в продукте, а следовательно, способствует получению гомогенного расплава экструдата.

Для обеспечения надежного зацепления приводной шестерни 10 матрица 3 центрируется подшипником 4, который позволяет свести трение матрицы 3 и корпуса 1 экструдера к минимуму. Подшипник 4 имеет возможность упора в матрице 3 и выступ, выполненный по кольцевой образующей на внутренней стороне гайки 5.

По ходу движения продукта от загрузочного отверстия 11 до конусообразных каналов 9 происходит уменьшение свободного пространства, ограниченного поверхностями цилиндрического стакана матрицы 3 и шнека 2. Для эффективного и качественного протекания процесса экструзии термолабильного продукта необходимо подобрать такую температуру, при которой основные компоненты продукта подвергались бы, с одной стороны, полной гидротермической обработке, а с другой – на них оказывалось щадящее температурное воздействие, предотвращающее их термическое разложение. Данная конструкция экструдера позволяет разрешить это противоречие и осуществляет качественное протекание процесса экструзии.

Включается привод (на рис. не показан) и с помощью шкива 14 полый шнек 3 и находящаяся внутри него цилиндрическая трубка 6 приводятся во вращение. Одновременно приводится во вращение приводная шестерня 10, которая через наружную зубчатую нарезку приводит во вращение матрицу 3. Исходный продукт через загрузочное отверстие 11 поступает в зону загрузки винтового канала шнека 2 и увлекается им за счет разницы сил трения между продуктом и стенками корпуса и винтового канала, одновременно постепенно уплотняясь при этом.

Через трубопровод 15 в цилиндрическую трубку 6 подается начинка. Специальное соединительное устройство 13 обеспечивает герметичность соединения трубопровода 15 и трубки 6.

В зоне смешивания продукт перемещается и перемешивается винтовой нарезкой шнека 2 с целью получения однородной смеси. Далее в зоне гомогенизации происходит уплотнение и измельчение продукта, что вызывает образование расплава экструдата.

В зоне гомогенизации продукт окончательно переходит из твердой фазы в вязкопластичную; здесь происходит плавление в результате преобразования механической энергии рабочих органов экструдера в тепловую энергию и за счет внутреннего трения в самом продукте.

В зоне дозирования осуществляется щадящее температурное воздействие на продукт и беспульсационное продвижение его с требуемым давлением в предматричную зону.

Затем расплав экструдата поступает во внутренние конусообразные каналы 9 вращающегося формующего устройства 3, проходя по ним расплав выходит из экструдера. При этом вращающаяся винтовая нарезка 7 трубки 6 помогает перемещаться и закручиваться экструдированному продукту, одновременно формируется внутренний полый канал, в который подается начинка из трубки 6. Перфорированный ограничитель 8 предотвращает движение экструдата в радиальном перемещении продукта. При выходе из формующего устройства продукт вспучивается и образующиеся водяные пары удаляются через перфорацию в ограничителе 8. Затем уже в сформированную экструдированную оболочку подается начинка через цилиндрическую трубку 6. Готовый продукт выводится из экструдера и после резки направляется на упаковку.

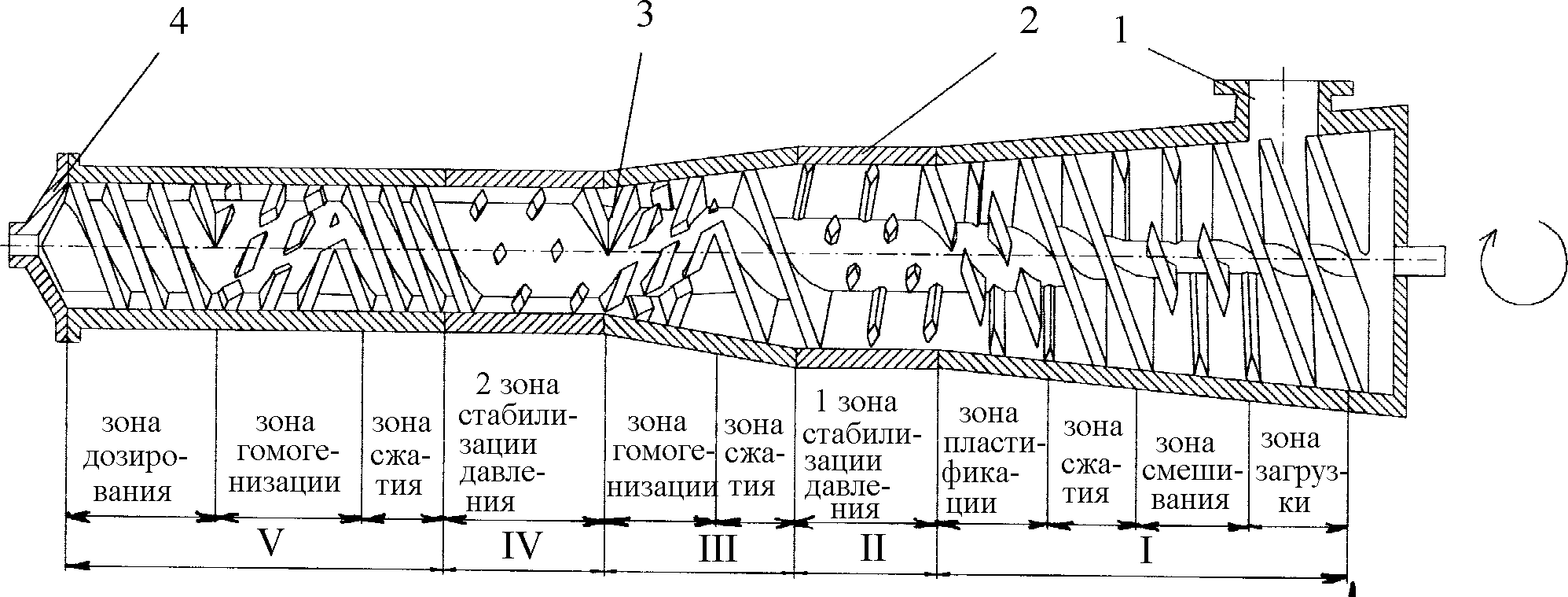

Экструдер для переработки пищевых продуктов (А.с. № 2177702, A23P1/12, B29C47/38) представлен на рис. 9. Экструдер содержит загрузочный патрубок 1, рабочую камеру 2, ступенчатый шнек 3 и матрицу 4.

Рис. 9. Экструдер для переработки пищевых продуктов

Перерабатываемый материал через загрузочный патрубок 1 поступает в модульную рабочую камеру 2, где перемещается ступенчатым шнеком 3 приводимого в движение посредством привода (на рис. не показан) через модули экструдера.

По мере продвижения продукт в зоне смешения частично перемешивается, в первой зоне сжатия происходит скачкообразное увеличение давления и уплотнение продукта вследствие резкого уменьшения размеров винтового канала. В зоне пластификации происходит частичное превращение гранул продукта в однородный расплав за счет турбулизации продукта прорезями витков шнека.

В первой зоне стабилизации давления расплава выравнивается за счет неизменяющегося объема камеры.

Во второй зоне сжатия происходит дальнейшее сжатие продукта. В первой зоне гомогенизации происходит расплавление мелких включений, расплав интенсивно перемешивается при помощи обратной нарезки шнека турбулизирующей поток и увеличивающей теплопередачу между частицами продукта с разной температурой.

Во второй зоне стабилизации происходит повторное выравнивание давления и температурных полей материала. Третья зона сжатия позволяет получить необходимое конечное давление продукта за счет уменьшения шага витков шнека. Во второй зоне гомогенизации окончательно образуется расплав однородный по структуре и температуре, наличие прорезей в витках шнека способствует прохождению продукта в зону дозирования и далее выдавливается через матрицу.

Количество прорезей в зонах пластификации и гомогенизации, а также штифтов в зонах стабилизации давления, их размеры и шаг расположения зависят от свойств перерабатываемого материала и технологического режима переработки.