материал tbc что это

СОДЕРЖАНИЕ

Состав

Термобарьерные покрытия обычно состоят из четырех слоев: металлической подложки, металлического связующего покрытия, термически выращенного оксида (TGO) и керамического верхнего покрытия. Керамическое верхнее покрытие обычно состоит из диоксида циркония, стабилизированного оксидом иттрия (YSZ), который имеет очень низкую проводимость, но при этом остается стабильным при номинальных рабочих температурах, которые обычно наблюдаются в применениях TBC. Этот керамический слой создает самый большой температурный градиент ТВП и сохраняет нижние слои при более низкой температуре, чем поверхность. Однако выше 1200 ° C YSZ страдает от неблагоприятных фазовых превращений, переходя от t’-тетрагонального к тетрагональному, кубическому и моноклинному. Такие фазовые превращения приводят к образованию трещин внутри верхнего покрытия. Недавние попытки разработать альтернативу керамическому верхнему покрытию YSZ выявили много новых керамических материалов (например, цирконатов редкоземельных элементов), демонстрирующих превосходные характеристики при температурах выше 1200 ° C, но с более низкой вязкостью разрушения по сравнению с YSZ. Кроме того, такие цирконаты могут иметь высокую концентрацию кислородно-ионных вакансий, что может способствовать переносу кислорода и усугублять образование TGO. При достаточно толстом TGO может произойти растрескивание покрытия, что является катастрофическим режимом разрушения для TBC. Использование таких покрытий потребует дополнительных покрытий, более устойчивых к окислению, таких как оксид алюминия или муллит.

В пиковых условиях эксплуатации газотурбинных двигателей с температурами, превышающими 700 ° C, окисление связующего покрытия приводит к образованию термически выращенного оксидного слоя (TGO). Образование слоя TGO неизбежно для многих высокотемпературных применений, поэтому термобарьерные покрытия часто проектируются таким образом, чтобы слой TGO увеличивался медленно и равномерно. Такой TGO будет иметь структуру, которая имеет низкий коэффициент диффузии кислорода, так что дальнейший рост контролируется диффузией металла из связующего покрытия, а не диффузией кислорода из верхнего покрытия.

Механизмы отказа

В общем, механизмы отказа TBC очень сложны и могут значительно варьироваться от TBC к TBC и в зависимости от среды, в которой происходит термоциклирование. По этой причине механизмы отказа до сих пор полностью не изучены. Несмотря на это множество механизмов разрушения и их сложность, три наиболее важных механизма разрушения связаны с ростом термически выращенного оксидного слоя (TGO), тепловым ударом и спеканием верхнего покрытия (TC), о чем говорилось выше. ниже. Дополнительные факторы, способствующие разрушению ТБП, включают механическое смятие связующего покрытия во время термоциклического воздействия (особенно покрытий в авиационных двигателях), ускоренное окисление при высоких температурах, горячую коррозию и разрушение расплавленных отложений.

Рост слоя TGO

Тепловой удар

Спекание

Эффект растрескивания грязи может усиливаться, если нижележащая основа шероховатая или становится шероховатой при нагревании по следующей причине. Если поверхность под колоннами изогнута и колонны можно смоделировать как прямые стержни, перпендикулярные поверхности под ними, то плотность колонн обязательно будет высокой над впадинами на поверхности и низкой над пиками на поверхности из-за наклона прямые стержни. Это приводит к неоднородной столбчатой плотности по всему ТБП и способствует развитию трещин в областях с низкой плотностью.

В дополнение к эффекту растрескивания бурового раствора спекание увеличивает модуль Юнга TC по мере того, как колонны прикрепляются друг к другу. Это, в свою очередь, увеличивает деформацию рассогласования решеток на границе раздела между TC и BC или TGO. Увеличенный модуль Юнга ТС затрудняет изгиб его решетки для соответствия решетке подложки под ним; это причина повышенной деформации рассогласования решеток. В свою очередь, эта увеличенная деформация несоответствия складывается с другими ранее упомянутыми полями деформации в TC, чтобы способствовать образованию и распространению трещин, что приводит к разрушению TBC.

YSZ является наиболее широко изучаемым и используемым TBC, поскольку он обеспечивает отличную производительность в таких приложениях, как дизельные двигатели и газовые турбины. Кроме того, это был один из немногих тугоплавких оксидов, которые можно было наносить в виде толстых пленок с использованием известной тогда технологии плазменного напыления. Что касается свойств, он имеет низкую теплопроводность, высокий коэффициент теплового расширения и низкую термостойкость. Однако он имеет довольно низкий рабочий предел 1200 ° C из-за фазовой нестабильности и может подвергаться коррозии из-за прозрачности для кислорода.

Муллит

Глинозем

Среди оксидов алюминия стабильна только α-фаза Al2O3. Обладая высокой твердостью и химической инертностью, но высокой теплопроводностью и низким коэффициентом теплового расширения, оксид алюминия часто используется в качестве дополнения к существующему покрытию TBC. Путем включения оксида алюминия в YSZ TBC можно улучшить стойкость к окислению и коррозии, а также твердость и прочность сцепления без значительного изменения модуля упругости или ударной вязкости. Одной из проблем с оксидом алюминия является нанесение покрытия с помощью плазменного напыления, которое имеет тенденцию создавать множество нестабильных фаз, таких как γ-оксид алюминия. Когда эти фазы в конечном итоге превращаются в стабильную α-фазу в результате термоциклирования, следует значительное изменение объема на

15% (от γ до α), что может привести к образованию микротрещин в покрытии.

CeO2 + YSZ

Цирконаты редкоземельных элементов

Оксиды редкоземельных элементов

Композиты металл-стекло

Порошковая смесь металла и обычного стекла может быть напылена плазмой в вакууме с подходящим составом, что приводит к TBC, сравнимому с YSZ. Кроме того, композиты металл-стекло имеют превосходную адгезию связующего покрытия, более высокие коэффициенты теплового расширения и отсутствие открытой пористости, что предотвращает окисление связующего покрытия.

Использует

Автомобильная промышленность

Хотя на внутренние части компонентов выхлопной системы были нанесены термобарьерные покрытия, возникли проблемы из-за сложности подготовки внутренней поверхности перед нанесением покрытия.

Авиация

Интерес к повышению эффективности газотурбинных двигателей для авиационных применений побудил исследовать более высокие температуры сгорания. КПД турбины сильно зависит от температуры сгорания. Более высокая температура сгорания улучшает термодинамический КПД машины, обеспечивая более благоприятное соотношение производимой работы по отношению к отходящему теплу. Тепловые барьерные покрытия обычно используются для защиты жаропрочных сплавов на основе никеля как от плавления, так и от термоциклирования в авиационных турбинах. В сочетании с потоком холодного воздуха ТБП повышают допустимую температуру газа выше точки плавления суперсплава.

Чтобы избежать трудностей, связанных с температурой плавления суперсплавов, многие исследователи исследуют композиты с керамической матрицей (КМЦ) как высокотемпературные альтернативы. Как правило, они изготавливаются из армированного волокном SiC. Вращающиеся детали являются особенно хорошими кандидатами для замены материала из-за огромной усталости, которую они испытывают. КМЦ не только обладают лучшими тепловыми свойствами, но и легче, что означает, что для создания такой же тяги для более легкого самолета потребуется меньше топлива. Однако материальное изменение не обходится без последствий. При высоких температурах эти КМЦ вступают в реакцию с водой и образуют газообразные соединения гидроксида кремния, которые разъедают КМЦ.

Термодинамические данные для этих реакций были экспериментально определены в течение многих лет, чтобы определить, что Si (OH) 4, как правило, является доминирующей разновидностью пара. Для защиты этих КМЦ от водяного пара, а также других вредных факторов окружающей среды требуются еще более совершенные защитные покрытия для защиты окружающей среды. Например, при повышении температуры газа до 1400–1500 К частицы песка начинают плавиться и вступать в реакцию с покрытиями. Расплавленный песок обычно представляет собой смесь оксида кальция, оксида магния, оксида алюминия и оксида кремния (обычно называемого CMAS). Многие исследовательские группы изучают вредное воздействие CMAS на покрытия турбин и способы предотвращения повреждений. CMAS является серьезным препятствием на пути повышения температуры сгорания газотурбинных двигателей, и его необходимо будет устранить, прежде чем турбины увидят значительное повышение эффективности от повышения температуры.

Обработка

В промышленности термобарьерные покрытия производятся несколькими способами:

Презентация на тему Better cotton (BC/TBC). Хлопок из устойчивых источников

Слайды и текст этой презентации

BETTER COTTON (BC/TBC)

ХЛОПОК ИЗ УСТОЙЧИВЫХ ИСТОЧНИКОВ

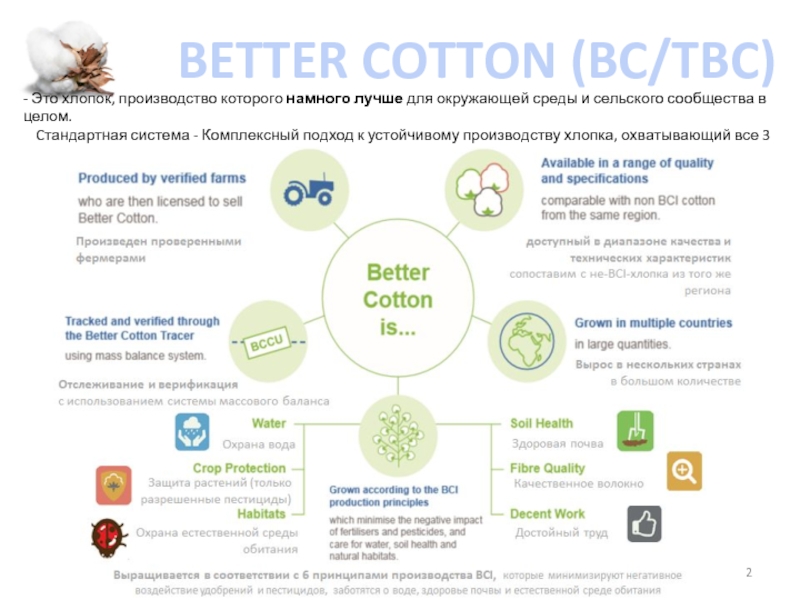

BETTER COTTON (BC/TBC)

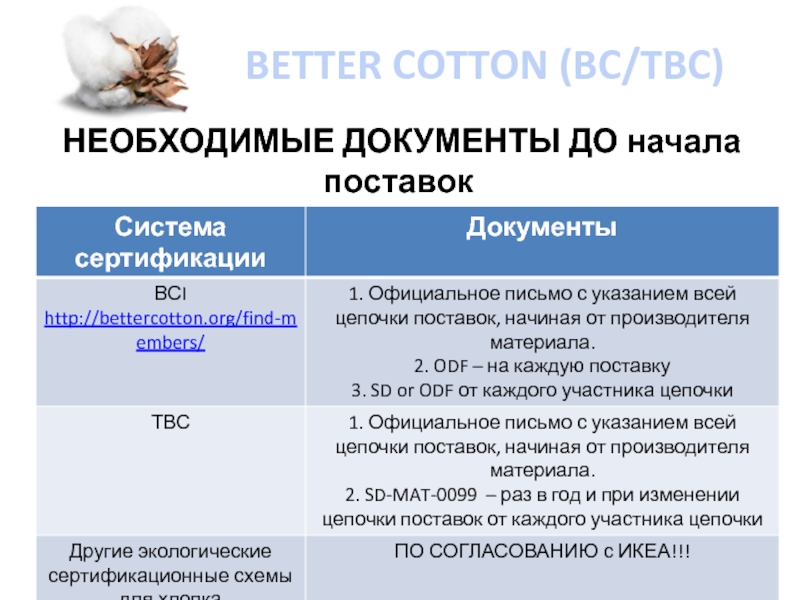

Другие экологические сертификационные схемы для хлопка могут использоваться по согласованию с ИКЕА.

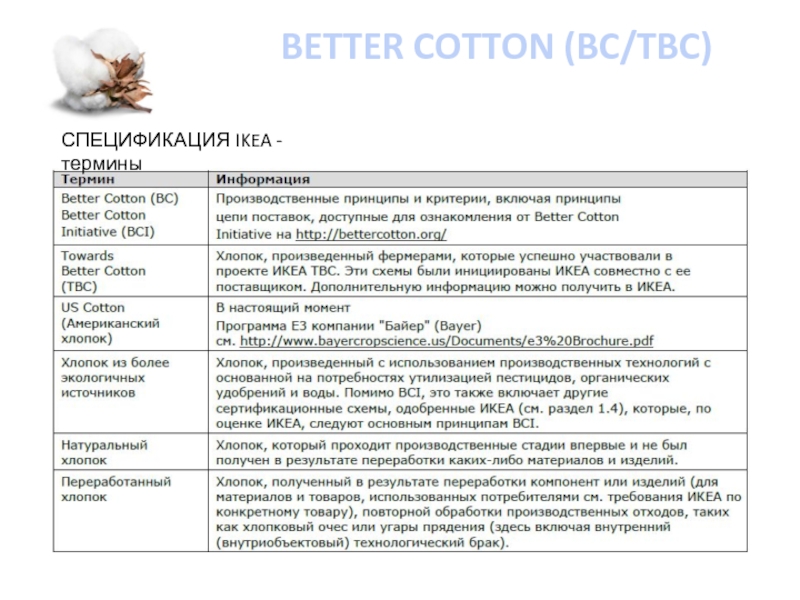

BETTER COTTON (BC/TBC)

Схемы сертификации, одобренные IKEA

Условия IKEA : 100% поставки хлопка из устойчивых источников

BETTER COTTON (BC/TBC)

BETTER COTTON (BC/TBC)

BETTER COTTON (BC/TBC)

НЕОБХОДИМЫЕ ДОКУМЕНТЫ ДО начала поставок

BETTER COTTON (BC/TBC)

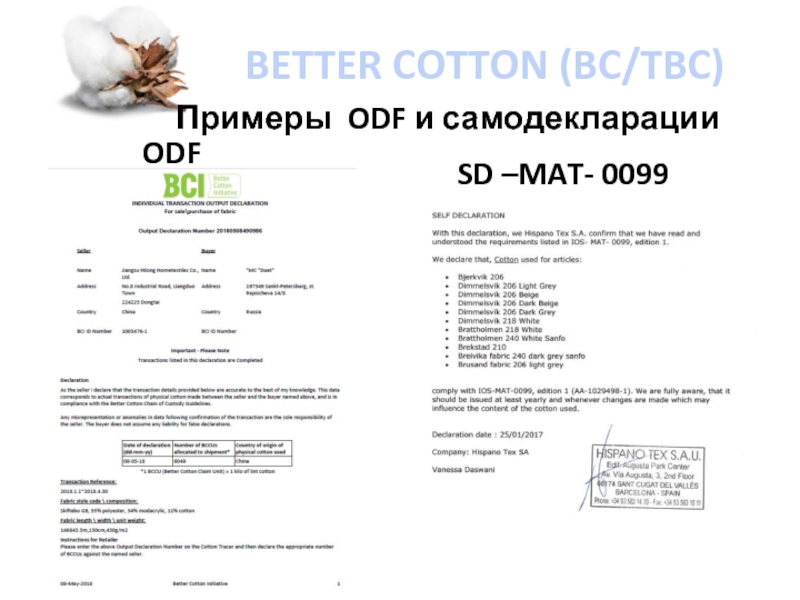

Примеры ODF и самодекларации

BETTER COTTON (BC/TBC)

ИНСТРУКЦИЯ (руководство)

ПО ИСПОЛЬЗОВАНИЮ МАТЕРИАЛОВ, СДЕЛАННЫХ ИЗ ХЛОПКА, ПОЛУЧЕННЫХ

ИЗ БОЛЕЕ УСТОЙЧИВЫХ

ИСТОЧНИКОВ.

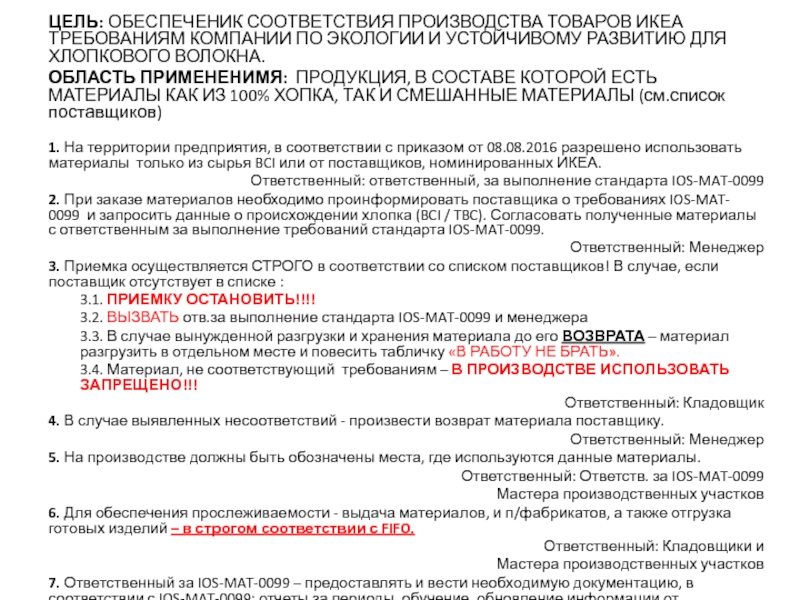

ЦЕЛЬ: ОБЕСПЕЧЕНИК СООТВЕТСТВИЯ ПРОИЗВОДСТВА ТОВАРОВ ИКЕА ТРЕБОВАНИЯМ КОМПАНИИ ПО ЭКОЛОГИИ И УСТОЙЧИВОМУ РАЗВИТИЮ ДЛЯ ХЛОПКОВОГО ВОЛОКНА.

ОБЛАСТЬ ПРИМЕНЕНИМЯ: ПРОДУКЦИЯ, В СОСТАВЕ КОТОРОЙ ЕСТЬ МАТЕРИАЛЫ КАК ИЗ 100% ХОПКА, ТАК И СМЕШАННЫЕ МАТЕРИАЛЫ (см.список поставщиков)

BETTER COTTON (BC/TBC)

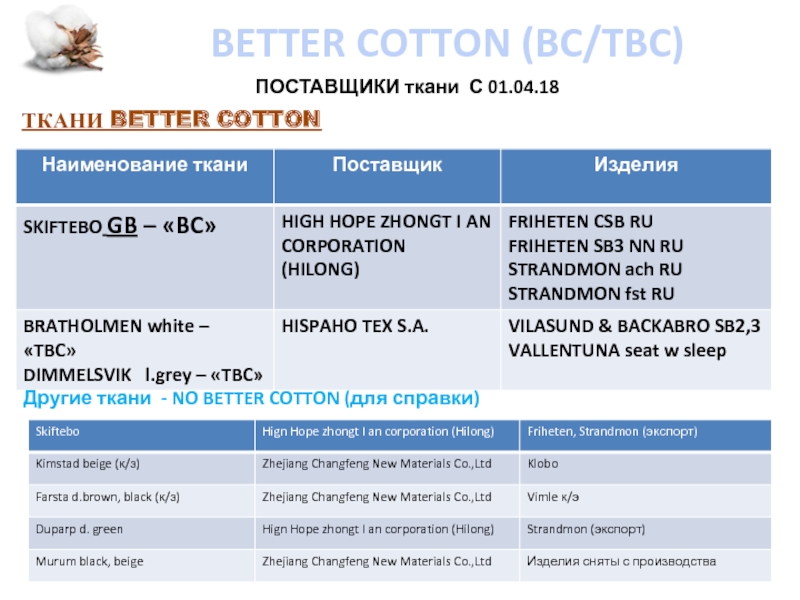

ПОСТАВЩИКИ ткани С 01.04.18

ТКАНИ BETTER COTTON

BETTER COTTON цепочка поставок ткани SKIFTEBO GB

BETTER COTTON цепочка поставок ткани BRATHOLMEN и DIMMELSVIK

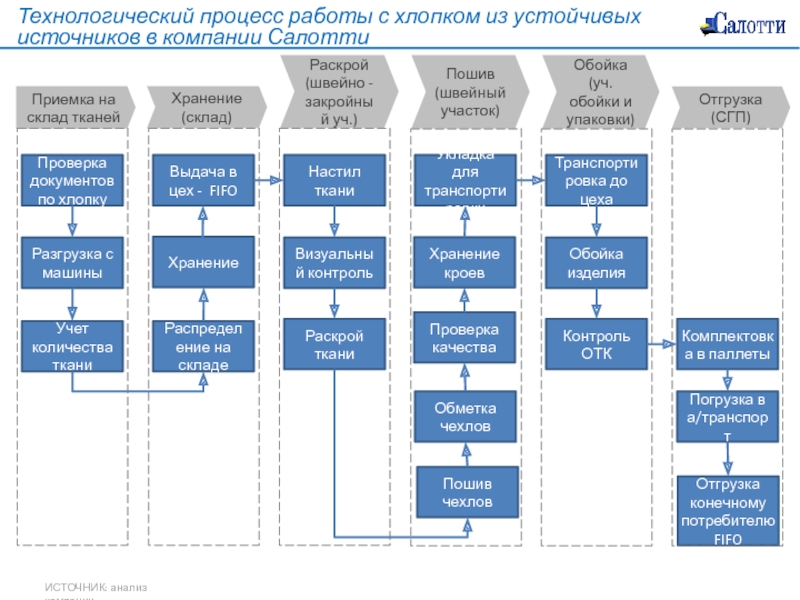

Технологический процесс работы с хлопком из устойчивых источников в компании Салотти

ИСТОЧНИК: анализ компании

Приемка на склад тканей

Пошив (швейный участок)

Обойка (уч. обойки и упаковки)

Разгрузка с машины

Распределение на складе

Учет количества ткани

Укладка для транспортировки

Транспортировка до цеха

Комплектовка в паллеты

Погрузка в а/транспорт

Отгрузка конечному потребителю FIFO

Проверка документов по хлопку

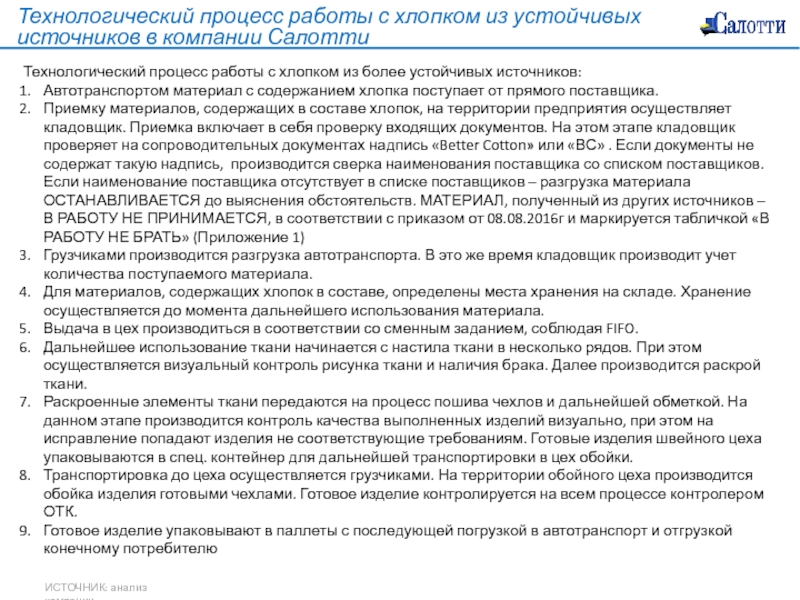

Технологический процесс работы с хлопком из устойчивых источников в компании Салотти

ИСТОЧНИК: анализ компании

BETTER COTTON (BC/TBC)

Для обеспечения прослеживаемости:

Передвижение ткани, полуфабрикатов и готовой продукции – в СТРОГОМ СООТВЕСТВИИ С

Термобарьерные покрытия

Впервые термобарьерные покрытия (TBC) были успешно испытаны в секции турбины испытательного двигателя в середине 1970-х. К началу 1980-х они начали работать на сопловых лопатках газотурбинных двигателей самолетов, и сегодня они работают на сопловых и рабочих лопатках. В усовершенствованных двигателях, в обозримом будущем, как ожидается, нагрузка на эти покрытия будет только увеличиваться.

Самыми первыми керамическими покрытиями для аэрокосмической отрасли были спеченные эмали. Первое из этих покрытий было разработано NASA и NBS (Американское бюро стандартов). Спеченная эмаль использовалась в авиационных двигателях в течение 1960-х.

Позже были разработаны покрытия, наносимые газопламенным напылением. Из различных керамических материалов, которые были применимы в качестве теплового барьера необходимо выделить оксид алюминия, оксид циркония, стабилизированный оксидом магния и оксидом кальция. Последний являлся наиболее подходящим и широко использовался. Материал покрытия связи для этих покрытий, если он вообще использовался, был обычно нихромом или молибденом. Впрочем, оксид алюминия и оксид циркония, стабилизированный оксидом кальция, не обладали должной долговечностью и не оказались жизнеспособными материалами для усовершенствованных TBC.

Текущая эра TBC началась в середине 1970-х с разработки в NASA двухслойного TBC, состоящего из пористого нанесенного методом APS (air plasma spray, плазменное напыление в воздушной атмосфере) керамического покрытия из оксида циркония, стабилизированного оксидом иттрия (ZrO2-Y203), поверх нанесенного тем же методом металлического жаростойкого NiCrAIY связующего покрытия и с успешного испытания этого покрытия на лопатках газовой турбины в экспериментальном газотурбинном двигателе. Union Carbide был одним из первых разработчиков ТВС ZrO2-Y203/MСrAIY (в качестве M — Ni и/или Co). Первые покрытия TBC на основе двуокиси циркония содержали от 12 до 20% оксида иттрия, который добавлялся, чтобы полностью стабилизировать кубическую фазу.

Позже, было доказано, что лучших рабочих характеристик можно достигнуть, понижая уровень окиси иттрия до 6 и 8%. Исследования по TBC, в общем, теперь поддерживают представление, что ZrO2/(6–8%)Y203 превосходит ZrO2/(12–20%)Y203 для усовершенствованных газовых турбин, а эти TBC в свою очередь превосходят системы на основе оксида циркония, предложенные ранее.

Лопатки авиационного двигателя с термобарьерным покрытием

Системы термобарьерных покрытий широко используются в современных газотурбинных двигателях, чтобы понизить температуру металлических поверхностей в секциях турбины и камере сгорания. В авиационных двигателях и энергетических установках наземного базирования широко применяется практика нанесения термобарьерных покрытий, чтобы удовлетворить растущие требования увеличения КПД по топливу, снижению выброса NOx и роста мощности и тяги. Компоненты турбины, подвергаемые воздействию наиболее высоких температур — камера сгорания, рабочие лопатки ротора и сопловой направляющий аппарат турбины высокого давления.

Система ТВС состоит из четырех компонентов — каждый имеет заметно отличающиеся физические, тепловые, и механические свойства, создавая по существу комплексную структуру. Изделие с ТВС должно выдержать высокую температуру, ее цикличное изменение, и, как следствие, напряженное состояние.

Минимальный срок службы не менее тысячи взлетов и приземлений для коммерческих реактивных двигателей и до 30 000 часов в промышленных газотурбинных двигателях. Комбинация различных материалов и требуемых эксплуатационных условий делает TBC более сложными, чем любая другая система покрытия. Четыре слоя в современной системе TBC сделаны из различных материалов со специфическими свойствами и функциями:

Основной сплав — суперсплав на основе никеля или кобальта — материал, который охлаждается воздухом изнутри или через внутренние полые каналы, таким образом, устанавливая температурный градиент поперек стенки изделия. Изделие из суперсплава в монокристаллических или поликристаллических формах содержит от 5 до 12 дополнительных элементов, которые добавляются для повышения удельных свойств, таких как жаростойкость, пластичность, стойкость против окисления, стойкость к горячей коррозии, а также для улучшения литейных свойств.

Связующее покрытие — устойчивый против окисления металлический слой, с толщиной 75–150 мкм, он по существу диктует адгезию TBC. Покрытие связи обычно сделано из NiCrAlY, или NiCoCrAlY, и нанесено плазменным напылением или электроннолучевыми методами физического осаждения из паров (EB-PVD). Другой вариант покрытия связи сделан из алюминидов Ni и Pt и наносится гальванически с диффузионным алитированием или химическим осаждением из паров. Достаточно редко связующие покрытия связи могут состоять из нескольких слоев, имеющих различный химический/фазовый состав.

При пиковых эксплуатационных условиях температура связующего покрытия в газотурбинных двигателях обычно превышает 700°C, приводя к окислению связующего покрытия и неизбежному формированию третьего слоя — термически выращенного оксида (TGO; толщина 1–15 мкм) между связующим покрытием и керамическим поверхностным покрытием. Сквозная пористость, которая всегда существует в поверхностном керамическом покрытии, позволяет легкое проникновение кислорода из эксплуатационной среды к связующему покрытию связи.

Кроме того, даже если поверхностное покрытие было полностью плотным, чрезвычайно высокая диффузионная способность кислорода в керамическом поверхностном покрытии на базе ZrO2 делает его «кислородопрозрачным». Хотя формирование TGO неизбежно, идеальное покрытие связи проектируется, чтобы гарантировать, что TGO формируется как α-Al2O3 и что его рост является медленным, однородным, и бездефектным. Такой TGO имеет очень низкую ионную диффузионную способность для кислорода и создает превосходный диффузионный барьер, замедляя дальнейшее окисление связующего покрытия.

Поверхностные покрытия связи (МCrAlY) по сравнению с диффузионными покрытиями (алюминиды Ni и Pt) позволяют большую независимость от основного сплава и гибкость при проектировании свойств связующего покрытия. Композиция покрытия может быть оптимизирована согласно ожидаемым механизмам износа при эксплуатации.

Связующие покрытия MCrAlY содержат обычно четыре или больше элемента. Хром дает этим покрытиям превосходную коррозионную устойчивость в комбинации с хорошим сопротивлением окислению. Для нанесения связующих покрытий обычно используются или плазменное напыление или сверхзвуковые методы, например, HVOF (high velocity oxygen fuel). После нанесения покрытия вакуумная термообработка активирует диффузионное соединение для оптимальной адгезии.

Керамическое поверхностное покрытие — это слой, обеспечивающий теплоизоляцию и обычно состоит из ZrO2, стабилизированного Y2O3. ZrO2-Y2O3 (YSZ) обладает комплексом свойств, которые делают этот материал наилучшим выбором для поверхностного покрытия. Он имеет один из самых низких из всех керамик коэффициентов теплопроводности при повышенной температуре (2.3 Вт/мК при 1000°C для полностью плотного материала) из-за высокой концентрации точечных дефектов (вакансии кислорода и замещенные атомы растворенного вещества), которые рассеивают теплопроводящие фононы.

YSZ имеет относительно низкую плотность (6.4 мг/см 3 ), что является важным при рассмотрении паразитного веса во вращающихся изделиях. Он имеет твердость 14 ГПа, что позволяет сопротивляться воздействию инородных предметов и эрозии. Покрытие YSZ имеет хорошую стойкость к атмосферной и высокотемпературной коррозии. Наконец, YSZ имеет температуру плавления (2700°C), что позволяет применять его при высокой температуре. Хотя ZrO2 может быть стабилизирован различными оксидами (MgO, CeO2, Sc2O3, In2O3, CaO), ZrO2 стабилизированный Y2O3 (YSZ), что подтверждено эмпирически, максимально соответствует свойствам TBC.

YSZ может находится в трех различных полиморфных модификациях — моноклинной, тетрагональной или кубической, в зависимости от композиции и температуры. Добавление 7–8% по массе Y2O3 стабилизирует t’-фазу — самую желательную фазу для применения в TBC. Это — вариация тетрагональной фазы, но, в отличие от нее, более стабильна, так как не подвергается мартенситному превращению.

Существуют различные способы нанесения керамических покрытий на металлические основания, два основных метода — APS и ЕВ-PVD. Эти два метода производят микроструктуры с определенными характерными признаками.

Нанесенные плазмой TBC имеют следующие микроструктурные характеристики: «чешуйчатую» морфологию (толщина 1–5 мкм, диаметр 200 — 400 мкм) с границами между чешуйками и вертикальными трещинами. Типичное поверхностное покрытие APS имеет толщину 300 мкм, но в некоторых промышленных газотурбинных двигателях может достигать 600 мкм. Ориентация трещин и нормали пор к тепловому потоку уменьшает теплопроводность поверхностного покрытия с 2.3 Вт/мK для полностью плотного материала до 0.8–1.7 Вт/мK.

Как правило, поверхностные керамические покрытия нанесенные ЕВ-PVD (средняя толщина 125 мкм), имеют следующие особенности микроструктуры:

Универсальность и низкая стоимость производства делают APS TBC коммерчески привлекательными. Однако, из-за быстрого увеличения микроструктурных дефектов параллельных к поверхности раздела и шероховатости поверхности раздела, APS TBC в целом имеют более короткие термоцикличные сроки службы чем ЕВ-PVD TBC. Это делает APS TBC соответствующим только для менее требовательных приложений в авиационных двигателях, типа камер сгорания, сопла, топливных испарителей, стабилизаторов пламени форсажной камеры, и статорных лопаток. APS TBC чрезвычайно хорошо работают в промышленных газотурбинных двигателях, включая применение на сопловых и рабочих лопатках, из-за пониженных рабочих температур, температурных градиентов и меньшего количества тепловых циклов.

Перспективы дальнейшего развития ТВС можно охарактеризовать основными направлениями — поиск и разработка новых материалов, совершенствование архитектуры покрытий и совершенствование методов нанесения.

Микроструктура термобарьерного покрытия из оксида циркония

Дальнейшее усовершенствование эффективности газовых турбин связано с усовершенствованиями камеры сгорания и технологии охлаждения в комбинации с более высокой рабочей температурой. Это подразумевает, что стандартный материал YSZ приближается к определенному пределу из-за спекания и фазовых превращений при повышенных температурах. YSZ, полученные методами EB-PVD и APS состоят из метастабильной t’фазы. При длительном воздействии повышенных температур YSZ распадается на фазы с более высоким и низким содержанием окиси иттрия. Последующие преобразования при охлаждении до моноклинной фазы связаны с большим увеличением объема, что, в конечном счете, приводит к разрушению покрытия. Принятый верхний предел для использования YSZ — 1200°C. В дополнение к ограниченной фазовой стабильности, спекание также понижает устойчивость к высокой температуре, поскольку это приводит к потере устойчивости к деформации покрытий и, следовательно, раннему разрушению.

Одно из направлений развития материалов легирование ZrO2 различными редкоземельными катионами. Эти добавки приводят к формированию кластеров легирующего вещества, которые понижают удельную теплопроводность примерно на 20–40%. Для ZrO2 стабилизированного Y2O3-Gd2O3-Yb2O3, удельная теплопроводность понижается с 2.3–2.6 Вт/м/K для стандартного YSZ до 1.6–1.9 Вт/м/K. Возможно получить системы с пиковой температурой эксплуатации до 1650°C.

Для применения при рабочих температурах выше 1300°C материалы TBC со структурой пирохлора A2B2O7 обладают очень привлекательными свойствами, сопоставимыми с YSZ. Среди широко исследованных пирохлоров редкоземельные цирконаты (Ln2Zr2O7), где Ln — любой или комбинация La, Gd, Sm, Nd, Eu и Yb. Некоторые материалы на основе гафния (La2Hf2O7 и Gd2Hf2O7) и церия (La2Ce2O7 и La2(Zr0.7Ce0.3)2O7) также являются интересными материалами для TBC.

Традиционные материалы (YSZ) продолжат играть главную роль в удовлетворении технических требований аэрокосмической промышленности для увеличения срока службы и КПД, поскольку внедрение новых, альтернативных высокотемпературных конструкционных материалов — керамики, керамических композитов, интерметаллидов и жаропрочных металлических сплавов до сих пор находится на стадии научных исследований.

Существует серьезная мотивация, чтобы разработать керамические поверхностные покрытия с уменьшенной высокотемпературной теплопроводностью. Уменьшенная теплопроводность поможет увеличить срок службы TBC, уменьшая температуру основного металла и замедляя термически активизированные процессы, ответственные за разрушение покрытия и/или улучшая КПД, позволяя функционировать при более высоких температурах.

Хотя поиск соответствующей новой керамики TBC продолжается, успех, в конечном счете, будет основан на более полной оценке всех благоприятных характеристик, которые сделали YSZ таким успешным TBC до настоящего времени, и включением этих характеристик в керамику с более низкой удельной теплопроводностью и более высокой допустимой температурой эксплуатации.