барретта стена в грунте

Что такое баретта и бареттный фундамент?

При стесненных условия для проведения строительно-монтажных работ и реконструкции в возведении гражданских зданий и промышленных объектов, имеет место быть невозможность монтажа ленточных или свайных фундаментов, поэтому используется бареттный фундамент.

Что же такое баретта и бареттный фундамент?

Баретта— особый вид набивных свай, которые могут воспринимать значительные вертикальные, горизонтальные и моментные нагрузки, особенно действующие вдоль их вытянутой стороны.Бареттные фундаменты используются при значительных нагрузках, часто применяется для строительства высотных зданий, и служат возможностью замены буронабивным сваям, в частности когда требуется производство большого количества свай значительного диаметра. Баретты благодаря большим размерам принимать на себя большие нагрузки по грунту и материалу. Для просчета несущей способности таких конструкций использовались данные результатов испытаний натурных буронабивных цилиндрических свай, а также методика расчёта таких свай применительно к бареттам, как к плоским сваям глубокого заложения.

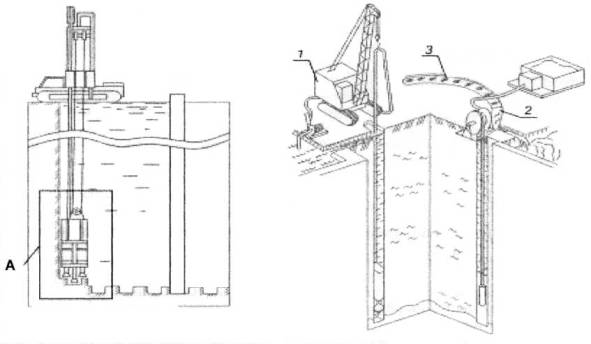

Бареттные фундаменты бывают двух типов: одиночные (рисунок 1) и спаренные (рисунок 2), соответственно состоящие из одной и двух баретт, жёстко заделанных в железобетонные ростверки посредством выпусков арматуры.Баретты выполняются в виде четырехугольников и других различных вариаций. При выборе параметров форм баретт ориентируются по принципу передачи нагрузки от стен, колонн и других конструкций на фундаменты по осям и пропорционально подсчитывают размеры баретт. Также при просчете параметров баретт обязательно должны приниматься в расчет характеристики технических свойств и размеры грейфера, а также специфичность при сращивании нескольких баретт в цельную конструкцию фундамента (спаренный тип).

Несмотря на видимую целесообразность использования бареттных фундаментов, используют их не часто, отдавая предпочтение классическим свайным, плитным или ленточным фундаментам.

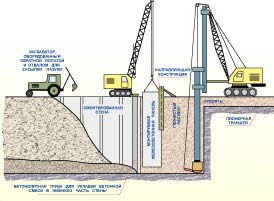

Однако использование баретт позволяет ряде случаев выходить из сложных технических ситуаций для проведения строительно-монтажных работ и реконструкции в возведении гражданских зданий и промышленных объектов, и уменьшает трудозатраты и расход материалов на нулевой цикл. Так же перспективно устройство баретт со «стеной в грунте», что позволяет использовать одну технологию производства работ для фундаментов и различных конструкций, выполняющих роль ограждающих.

Бареттные фундаменты и «стены в грунте» защищают бентонитовыми глинами (представляющие собой минерал глинистого основания, разбухающий в химической связи с водой. Она образуется в результате химической реакции (расщепления) пепла и вулканической лавы. В зависимости от превышения различных химических элементов в составе, глина может иметь цвета: желтый, серый, коричневый, голубой или зеленый). Глина упрочняет их и снижает вибрационные нагрузки.

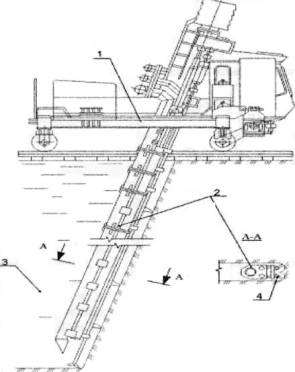

Изготовление баретты производится оборудованием типа «плоский грейфер» или «фреза», показано на рисунке 3

Ультразвуковой контроль сплошности свай

Неразрушающий контроль сплошности бетона фундаментов глубокого заложения ультразвуковым методом (Ultrasonic, межскважинная ультразвуковая дефектоскопия, ультразвуковая диагностика свай, УЗД, ультразвуковой контроль целостности свай, УЗК) основан на определении параметров ультразвуковых волн (скорость распространения и затухание), распространяющихся между установленными в составе арматурного каркаса трубами доступа, с целью получения выводов о сплошности бетона конструкции.

Цена услуги определяется следующими факторами:

Расчет коммерческого предложения выполняется индивидуально для каждого отдельного заказа.

ООО «ЭГЕОС» проводит ультразвуковой контроль сплошности свай в Москве и на всей территории Российской Федерации. Ультразвуковой метод позволяет проводить контроль сплошности буронабивных свай, барретт, «стен в грунте» и других подземных железобетонных конструкций.

Прозвучивание бетона испытуемой сваи осуществляется в вертикальных плоскостях, проходящих через геометрические центры труб доступа. Для проведения контроля сплошности сваи в одну трубу доступа до нижней отметки погружают источник ультразвуковых волн, а в другую приемник ультразвуковых волн.

Источник и приемник синхронно поднимаются и с заданным шагом производится возбуждение и регистрация ультразвуковых сигналов. Аналоговые сигналы, зарегистрированные приемником (зависимость амплитуды ультразвукового сигнала от времени), преобразуются в цифровой сигнал и сохраняются в памяти прибора.

Контроль сплошности бетона выполняется от нижней отметки труб доступа до верхней отметки бетона конструкции для каждой пары труб доступа, установленных в конструкцию.

После проведения испытаний производится анализ, обработка и интерпретация результатов измерений. Результаты измерений представляются в виде графиков скорости распространения ультразвуковых волн и затухания зарегистрированных сигналов в зависимости от глубины и, в случае необходимости, в виде «водопадных» диаграмм.

Для проведения неразрушающего контроля сплошности и однородности бетона свай ультразвуковым методом используются комплект оборудования ПУЛЬСАР-2.2 «ДБС» (ООО НПП «ИНТЕРПРИБОР») и аппаратурный комплекс Multichannel Cross-Hole Analyzer (MCHA; Solgeo slr, Италия). Обработка зарегистрированных данных производится в программном комплексе UltraIntegrity (ООО «ЭГЕОС») или MCHSonic (Solgeo srl).

Более подробную информацию вы можете получить, оставив заявку на сайте или связавшись с нами по телефону +7 (499) 739 5696.

тел. +7 (495) 136-59-85, +7 (903) 519-05-37,

УСЛУГИ

В отличие от традиционной забивки, погружение свай вдавливанием, особенно в густонаселённой Москве, обладает множеством неоспоримых преимуществ:

Изготовление-устройство буровых свай может быть выполнено с использованием нижеперечисленных технологий бурения: бурение под защитой обсадных труб, НПШ (СFA), бурение под защитой бурового раствора, бурение раскатчиком грунта (DDS) или с использованием двойного вращателя. Технология устройства буронабивных свай определяется проектным решением. На момент разработки проекта наши специалисты готовы подготовить предложения по выбору наиболее оптимальной технологии по соотношению цена-качество, учитывая все особенности изготовления-устройства свай в данном случае: категорию грунтов, стесненные условия бурения, наличие/отсутствие ЛЭП, доступность строительного участка для доступа строительной техники, бюджет строительства и т.д.

- Одиночные (установленные на определенном расстоянии и объединенные посредством специальных затяжек из гофрированной листовой стали, досок или железобетонных плит малой толщины); Бурокасающиеся; Опережающие и пересекающиеся сваи (так же, как и бурокасающиеся являются усовершенствованными буронабивными сваями).

- без дополнительной обсадки скважины; с обсадкой скважины с винтовой навивкой

Лидерное бурение скважин позволяет обеспечить вертикальное направление погружению сваи (шпунта), что приобретает наибольшую актуальность в зимний период. Именно использование этого метода бурения заметно облегчает достижение вертикального направления свай в первоначальный момент забивания ее в грунт. В каких случаях целесообразно проводить шнековое лидерное бурение:

- когда геологический разрез включает прослойку песка не менее 2,5 м при наличии в верхних слоях грунта плотных включений, которые могут разрушить сваю если проектная отметка погружения сваи недосягаема без наличия предварительной скважины при необходимости устройства свайного фундамента в мерзлом грунте

Устройство стены в грунте

Объекты выполненные нашей компанией устройство Стена в грунте

Остались вопросы? Позвоните нам!

тел. +7 (495) 136-59-85, +7 (903) 519-05-37,

+7 (915) 050-37-11

МСО ГЕОСТРОЙ

Стена в грунте

1. Введение

Патенты на устройство «стены в грунте» под защитой бентонитовой суспензии впервые были получены немецкими учеными Брандтом и Раннемом в 1912 году. В 1936 г. Летцтерр разработал машины для изготовления «стены в грунте» непрерывным способом.

В начале пятидесятых годов 20-го столетия профессоры Федер и Грац изобрели метод изготовления «стены в грунте» без использования обсадных труб, а профессор Лоренц предложил метод изготовления «стены в грунте», применяемый в настоящее время.

В настоящее время в больших городах возведение высотных зданий и строительство заглубленных сооружений сориентированы на использование метода «стена в грунте» вместо традиционных методов «открытый котлован» или «опускной колодец».

Метод «стена в грунте» предназначен для возведения заглубленных в грунт сооружений различного назначения. Сущность метода «стена в грунте» заключается в том, что стены заглубленных сооружений возводят в узких и глубоких траншеях, вертикальные борта которых, удерживаются от обрушения при помощи глинистой суспензии, создающей избыточное гидростатическое давление на грунт.

После устройства в грунте траншей необходимых размеров их заполняют, в зависимости от конструкции и назначения сооружения, монолитным железобетоном, сборными железобетонными элементами или глиногрунтовыми материалами. В результате этого в грунте формируют несущие стены сооружений или противофильтрационные диафрагмы.

По назначению заглубленные сооружения, возводимые методом «стена в грунте», классифицируются следующим образом:

Метод «стена в грунте» обладает рядом преимуществ по сравнению с другими методами строительства:

Исключается понижение уровня грунтовых вод, так как бетон «стены в грунте» ограждает конструкцию от проникновения воды.

«Стены в грунте» классифицируются:

Способ сооружения ограждающих и несущих конструкций методом «стена в грунте» может применяться для любых конфигураций и размеров стен в плане. Глубина заложения «стены в фунте» ограничивается требованиями проекта и возможностями имеющегося в наличии оборудования.

Применение способа «стена в грунте» целесообразно при возведении подземных сооружений в стесненных условиях существующей застройки и реконструкции действующих предприятий.

Наибольший эффект достигается в тех случаях, когда «стена в грунте», прорезая водоносные пласты, заглубляется в водоупорный слой. В этом случае появляется возможность производить работы в котловане без устройства водопонижения.

Современные технологии позволяют устраивать конструкции подземных сооружений различных форм, но традиционными и наиболее часто встречающимися являются конструкции из прямолинейных стенок.

Расстояние между стенками, как правило, принимаются до 15-20 м из расчета прочности и устойчивости распорных конструкций. При расстоянии более 20 м устойчивость стен обеспечивается за счет устройства анкерных креплений.

Анкерные крепления «стены в грунте» в один или несколько ярусов следует устраивать в следующих случаях:

Анкерные крепления следует использовать во всех грунтах, за исключением рыхлых песков, торфов и глин текучей консистенции.

Обеспечение устойчивости стен за счет применения наклонных анкеров является наиболее простым и эффективным способом.

Стены имеют толщины 500; 600; 800; 1000 и 1200 мм и возводятся из монолитного железобетона, отдельными секциями согласно проекта производства работ (ППР).

2. Машины и оборудование для устройства траншейных «стен в грунте»

Наиболее дорогостоящим и сложным является оборудование для образования узкой глубокой траншеи в грунтах I-IV групп на глубину до 50 м, шириной от 0,5 до 1,2 м.

Для разработки траншей используются следующие виды траншеепроходческого оборудования:

По способу извлечения разработанного грунта из траншеи все виды землеройных машин и оборудования подразделяются на две группы:

1. Машины и оборудование, землеройным инструментом которых является грейфер, осуществляющий подъем на поверхность разработанного грунта с выгрузкой в транспортное средство или отвал;

2. Машины и оборудование, разрабатывающие грунт специальным буровым инструментом с переводом его в рабочий глинистый раствор и с выносом на поверхность эрлифтной установкой.

В первом случае разработанный грунт не засоряет глинистый раствор, но увеличивается количество операций, связанных с подъемом и опусканием грейфера, а во втором случае необходима обратная циркуляция раствора с очисткой его от шлама.

Ниже приведены технологии устройства «стены в грунте», выполняемые некоторыми видами оборудования.

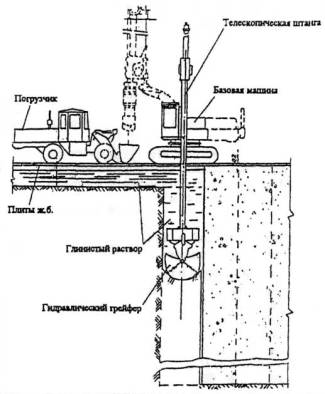

Разработка грунта в траншее грейферным оборудованием для устройства «стены в грунте»

В настоящее время в России широко применяют для разработки грунта и удаления его из траншеи высокопроизводительное импортное грейферное оборудование, подвешиваемое на телескопической штанге буровой гидравлической установки типа модели HR260 фирмы MAIT (Италия) или на тросовой подвеске специального гусеничного крана типа модели HS 855 HD фирмы Libherr (Германия), оснащенных дополнительным оборудованием для работы по технологии «стена в грунте».

После разработки траншеи на полную глубину производится проверка глубины траншеи, зачистка траншеи от слоя осыпавшего грунта и осадка глинистого раствора путем плавного опускания и перемещения грейфера по всей плоскости траншеи.

Разработка грунта в траншее барражными машинами непрерывного действия для устройства «стены в грунте»

Барражные машины непрерывного действия применяются для устройства противофильтрационных завес путем разработки грунта на прямолинейных участках большой протяженности на глубину до 30 м.

Разработка грунта в траншее барражными машинами производится под защитой глинистого раствора.

Разрушенный грунт извлекается из траншеи эрлифтной установкой в виде пульпы.

Пульпа поступает на очистную установку, либо в отстойник. Очищенный от породы, отстоявшийся глинистый раствор возвращается в траншею. По мере продвижения барражной машины с образованием траншеи ведется подготовка уже разработанных участков к заполнению противофильтрационными материалами.

Для этого участок изолируется от полости остальной траншеи с помощью стальных разделительных инвентарных элементов.

Диапазон геологических условий для машин такого типа ограничен однородными, без крупных каменистых включений, разрезами, представленными породами с пределом прочности на сжатие до 40 МПа. Барражная машина непрерывного действия модели БМ-0,5/50-2М БМ-0,5/50-3МЭ выпускает ОАО «ВИОГЕМ» имени С.Я. Жука. По данным ОАО «СГСТУ ВИОГЕМ» производительность барражной машины непрерывного действия модели БМ-0,5/50-3МЭ для нормальных грунтовых условий составляет от 25 до 45 м3 траншеи в час.

Разработка грунта в траншее барражными машинами циклического действия для устройства «стены в грунте»

Разработка грунта в траншее фрезерными машинами для устройства «стены в грунте»

Фрезерные машины типа СВД-500 и СВД-500Р предназначены для образования траншей в несвязных, полускальных и скальных фунтах. Машина СВД-500Р снабжена специальной тележкой из двух платформ на рельсовом ходу, каждая из которых снабжена электролебедкой грузоподъемностью 8 т.

Буровой инструмент, подвешенный к базовой машине, скользит по полозьям направляющего шаблона, фиксирующего его положение.

В комплект фрезерной машины СВД-500 входят: компрессор ДК-9, ситогидроциклонная установка ЧСГУ-2, две глиномешалки МГ2-4, агрегат для приготовления и укладки глиногрунтовой пасты ГЗ-1, смеситель глинистых растворов БС-2, эрлифт.

Фрезерная машина обеспечивает разработку траншеи глубиной до 25 м. Работой машины управляет машинист-оператор из кабины, в которой установлен пульт управления. Машина при проходке перемещается на заданный интервал автоматически, при этом величина перемещения задается исходя из контрольных геологических условий грунта.

3. Этапы производства подготовительных работ при сооружении «стены в грунте»

Подготовительные работы

Перед началом сооружения «стены в грунте» выполняются следующие подготовительные работы:

— ограждение строительной площадки;

— вскрытие и перенос подземных коммуникаций, попадающих в габариты стен;

— планировка поверхности площадки и устройства временных дорог;

— размещение временных административно-бытовых зданий;

— подготовка мест для складирования строительных материалов и конструкций;

— монтаж технологического оборудования.

Замена грунта на глубину не менее 3 м привозным песчано-глинистым грунтом с уплотнением (Купл ³ 0,95). Затем, вдоль оси стен производится разработка пионерной траншеи с естественными откосами 1,5-2,0 м.

Сооружение форшахты (направляющей стены).

В разработанной пионерной траншее сооружается монолитная железобетонная форшахта.

Форшахта предназначена обеспечивать:

— проектное направление разработки основной траншеи;

— необходимое положение грейфера в грунте;

— возможность подвески на ней арматурных каркасов, установки оборудования для проходки и бетонирования траншеи;

— отвод переливающегося через край глинистого раствора.

Конструкции форшахты определяются по проекту и сооружаются отдельными секциями из монолитного железобетона.

Монтаж и пуск бентонитового завода

Перед разработкой траншеи необходимо произвести монтаж, опробование и пуск бентонитового завода для приготовления, подачи, очистки и регенерации глинистого раствора, который первоначально должен заполнять пространство между стенками пионерной траншеи. Далее, по мере разработки грунта грейфером, в захватку должна производится непрерывная подача глинистого раствора с поддержанием его уровня не ниже 0,2-0,3 м от верха форшахты.

4. Этапы производства основных работ при сооружении «стены в грунте»

После сооружения форшахты, для устройства «стены в грунте», последовательно выполняются следующие основные технологические операции:

— разработка траншеи;

— установка и извлечение ограничителей захваток;

— установка секций арматурных каркасов;

— бетонирование траншеи методом вертикально перемещаемой трубы (ВПТ).

Разработка траншей

Траншеи при строительстве подземных сооружений способом «стена в грунте» следует разрабатывать под защитой глинистого раствора, отдельными захватками последовательно одна за другой вдоль траншеи или поочередно на различных участках траншеи.

Способ и технологическая последовательность разработки траншей определяется ППР в соответствии с инженерно-геологическими условиями строительства, размерами и конфигурацией и назначением возводимой стены, характеристиками траншеепроходческого оборудования.

Длина отдельной захватки составляет, как правило, 2,0-6,0 м и определяется ППР, исходя из условия обеспечения устойчивости стен траншей при их разработке и размера рабочего органа траншеекопателя.

Захватка может быть пройдена за один или несколько проходов рабочего органа траншеекопателя на полную глубину траншеи.

После разработки захватки на полную глубину производится проверка глубины траншеи, зачистка траншеи от слоя осыпавшего грунта и осадка глинистого раствора путем плавного опускания и перемещения грейфера по всей плоскости траншеи, пробный забор шлама, контроль параметров и замена глинистого раствора.

Установка ограничителей захваток (стопсолов)

Стальные разделительные элементы устанавливаются по краям захваток в качестве стыкового элемента. Для получения качественных стыков рекомендуется применять металлическую трубу с ребрами из уголков 75х75 мм. Уголки привариваются таким образом, чтобы при погружении трубы они врезались в борта траншеи не менее чем на 30 мм.

Разделительные элементы являются сборными и по мере опускания в траншею, собираются из передовой ножевой секции длиной 6 м, рядовой секции 6 м и необходимого числа дополнительных рядовых секций длиной 1-2 м (в соответствии с глубиной траншеи).

Нижняя ножевая часть разделительного элемента должна быть заглублена в дно траншеи не менее, чем на 30 см.

Разделительный элемент и верхняя концевая пластина крепятся на конструкции форшахты с применением специальных инвентарных устройств, с превышением уровня «воротника» форшахты.

После бетонирования захватки ограничители извлекаются через 1-3 часа (до начала сцепления с бетоном).

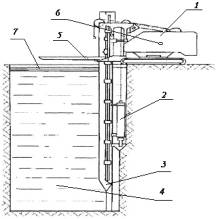

Установка арматурных каркасов

В состав каркаса входят необходимые закладные детали из листовой стали, монтажные петли, фиксаторы защитного слоя, обеспечивающие центрирование каркаса в траншее, трубы для пропуска грунтовых анкеров.

Секции арматурных каркасов, непосредственно, перед их установкой в захватку следует соединять между собой электродуговой сваркой отдельных элементов.

При глубине траншеи более 10-12 м каркас может состоять из отдельных секций, стыкуемых на высоте перед опусканием в траншею.

Внутри каркасов должны быть предусмотрены проемы с направляющими для установки бетонолитных труб.

Опускание каркаса производят в положении, обеспечивающим его свободное прохождение в траншею при геодезическом контроле за вертикальностью и обеспечением проектной величины защитного слоя между несущей арматурой и грунтом.

При установке в захватку, арматурные каркасы устанавливаются на верхней части «воротника» форшахты с помощью поперечных труб или профильных балок так, чтобы продольные несущие стержни арматурных каркасов не доходили до низа траншеи на 25-30 см.

Бетонирование

Бетонирование стен производится под защитой глинистого раствора, не позднее, чем через 4 часа после опускания арматурных каркасов в траншею.

Транспортирование бетонных смесей с бетонных заводов на стройку следует производить в автобетоносмесителях.

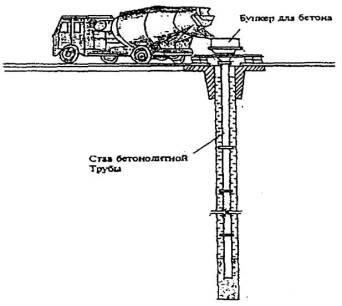

Бетонирование следует осуществлять методом вертикально перемещаемой трубы (ВПТ) с одновременной откачкой вытесняемого бентонитового раствора в емкость или разрабатываемую захватку.

Бетонирование каждой очередной секции следует проводить, не допуская перерывов в подаче бетона.

При бетонировании под глинистым раствором необходимо обеспечивать:

— изоляцию бетонной смеси от раствора в процессе ее подачи в траншею;

— отсутствие перемешивания с раствором при укладке;

— непрерывность бетонирования в пределах захватки;

— контроль за технологией в процессе бетонирования.

Траншеи следует бетонировать секциями с применением межсекционных ограничителей.

Бетонирование методом ВПТ ведется при помощи сборно-разборной или цельной бетонолитной трубы с внутренним диаметром 250-350 мм. Монтаж сборной бетонолитной трубы включает следующие операции:

— очистка и подготовка звеньев к работе;

— установка опорной рамы на «воротнике» форшахты;

— монтаж става бетонолитной трубы с последовательным наращиванием звеньев при помощи быстросъемных соединений, когда ранее смонтированная часть подвешивается на опорной раме;

— установку и закрепление на трубе приемного бункера емкостью не менее 1,2 объема бетонолитной трубы.

Схема бетонирования траншеи методом ВПТ представлена на рис. 3.2.

Рис. 3.2. Схема бетонирования траншей методом ВПТ

В верхнюю горловину трубы следует установить пробку (например, из опилок или пакли в чехле из мешковины) высотой 20-25 см, которая прикрепляется тросиком к верху приемного бункера.

Бетонная смесь из автобетоносмесителя загружается в приемный бункер в объеме на 20% превышающем объем бетонолитной трубы. После этого трубу необходимо поднять на 3-5 см и перерезать тросик, удерживающий пробку. Пробка под действием избыточного давления бетонной смеси передвигается по бетонолитной трубе и выталкивает находящийся в ней глинистый раствор, препятствуя расслоению и перемешиванию бетона. Для выпуска пробки, заполненную бетонной смесью трубу необходимо приподнять на 20-30 см и затем вновь заполнить приемный бункер при понижении уровня бетонной смеси до устья воронки.

Для продолжения бетонирования необходимо обеспечить постоянную подачу смеси в бункер при постепенном поднятии и осаживании бетонолитной трубы.